Bij de productie van rubberproducten is het vulkanisatieproces een cruciale stap die ruw rubber transformeert in duurzame, elastische en hechtingswetenschappelijke materialen. Onder de verschillende vulkanisatiemethoden is de vulkanisatiemachine van vacuümrubber naar voren gekomen als een zeer efficiënte en precieze technologie die de productkwaliteit verbetert en defecten vermindert. Maar wat is precies een vulkanisatiemachine met vacuümrubber, hoe werkt het en waarom wordt het essentieel in de moderne rubberproductie? Dit artikel duikt diep in de technologie, voordelen, werkprincipes, applicaties en toekomstige trends van vulkanisatiemachines met vacuümrubber.

Wat is een vulkanisatiemachine met vacuümrubber?

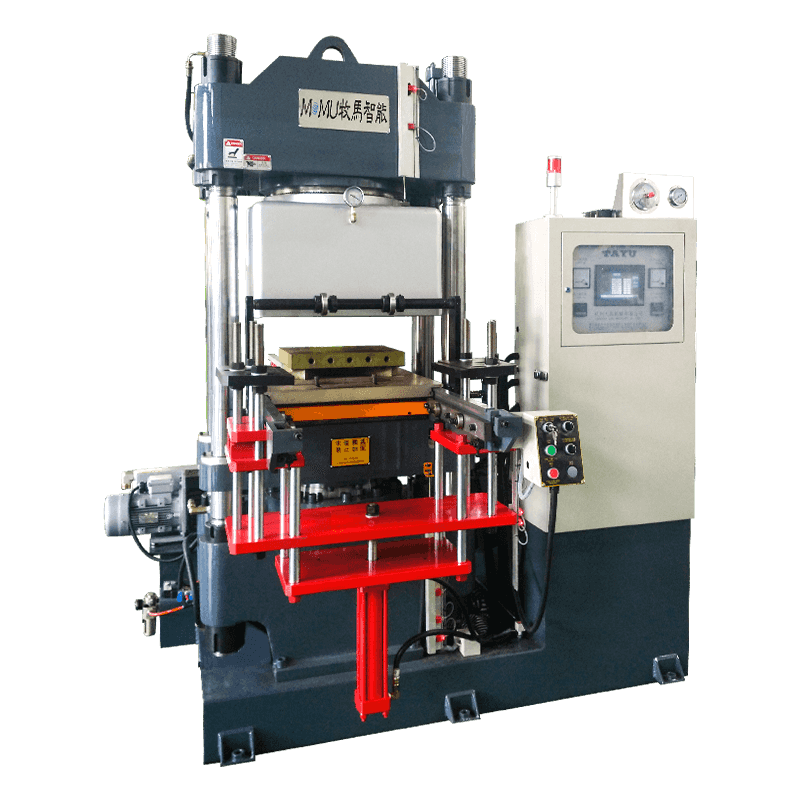

A vulkanisatiemachine met vacuüm rubber is een gespecialiseerd apparaat dat is ontworpen om rubberproducten onder vacuümomstandigheden te vulcaniseren. In tegenstelling tot traditionele vulkanisatieprocessen die worden uitgevoerd onder atmosferische druk, verwijdert deze machine lucht uit de vulkanisatiekamer, waardoor een vacuümomgeving ontstaat die luchtbellen, porositeit en oxidatie in het rubber tijdens het uitharden voorkomt.

Door vacuümtechnologie te combineren met warmte en druk, zorgt deze machine voor meer uniforme uitharding, betere oppervlakteafwerking en verbeterde mechanische eigenschappen van de rubberonderdelen.

Hoe werkt een vulkanisatiemachine met vacuümrubber?

De vulkanisatiemachine van het vacuümrubber bestaat meestal uit:

Vacuümkamer: een luchtdichte kamer waar het rubberproduct en de mallen worden geplaatst.

Vacuümpompsysteem: verwijdert lucht en gassen om een vacuüm in de kamer te creëren.

Verwarmingssysteem: meestal elektrische verwarmingsplaten of stoomverwarming om gecontroleerde warmte te leveren.

Drukmechanisme: oefent een uniforme druk uit om de juiste vorm en uitharding te garanderen.

Besturingssysteem: geautomatiseerde bedieningselementen voor temperatuur, druk, vacuümniveau en uithardingstijd.

Het proces omvat verschillende fasen:

1. Laden: Rauw rubber- en vormonderdelen worden in de vacuümkamer geplaatst.

2. Vacuumering: de lucht in de kamer wordt geëvacueerd om een vacuümomgeving te creëren.

3. Verwarming en druk: warmte en druk worden tegelijkertijd uitgeoefend om het rubber te genezen. Het vacuüm zorgt ervoor dat er geen luchtzakken of leegte ontstaan.

4. Koeling: na vulkanisatie koelt het systeem af voordat de druk en vacuüm wordt vrijgeeft.

5. Laden: het afgewerkte gevulkaniseerde rubberproduct is verwijderd.

Voordelen van het gebruik van een vulkanisatiemachine met vacuümrubber

1. Verbeterde productkwaliteit

Vacuümvulcanisatie elimineert gevangen lucht, die oppervlaktefouten zoals bubbels, pinholes en blaren vermindert. De resulterende rubberproducten hebben een soepeler oppervlak, uniforme dichtheid en verbeterde mechanische eigenschappen, waaronder treksterkte, elasticiteit en slijtvastheid.

2. Verbeterde dimensionale nauwkeurigheid

De vacuümomgeving minimaliseert schimmelvervorming veroorzaakt door gevangen luchtdruk, wat leidt tot betere dimensionale stabiliteit en precisie. Dit is vooral belangrijk voor complexe of dunwandige rubberonderdelen.

3. Kortere uithardingstijd

Vacuümvulkanisatiemachines kunnen het uithardingsproces versnellen door de warmteoverdracht te verbeteren en gasbarrières in de rubberverbinding te elimineren, wat de productie -efficiëntie verbetert.

4. Verminderd materiaalverspilling

Door het voorkomen van bubbels en leegte, worden er minder defecte onderdelen geproduceerd, waardoor schrootpercentages worden verlaagd en materiaalkosten worden bespaard.

5. Energie -efficiëntie

Moderne vulkanisatiemachines zijn ontworpen met efficiënte verwarmingssystemen en vacuümpompen, wat leidt tot een lager energieverbruik in vergelijking met sommige traditionele vulkaniserende methoden.

6. veelzijdigheid

Deze machines kunnen een breed scala aan rubberproducten vulkaniseren, waaronder siliconenrubber, natuurlijk rubber, neopreen en andere elastomeren, waardoor ze geschikt zijn voor diverse industrieën.

Toepassingen van vulkanisatiemachines van vacuümrubber

Vacuüm rubber vulkanisatiemachines worden veel gebruikt in industrieën die rubberen producten van hoge kwaliteit vereisen, waaronder:

Automotive -industrie: voor productiebanden, afdichtingen, pakkingen, trillingsisolatoren en motorbevestigingen.

Medische industrie: het produceren van siliconen rubberproducten zoals buizen, afdichtingen en handschoenen.

Elektronica: voor het produceren van isolerende rubbercomponenten en beschermende deksels.

Aerospace: productie gespecialiseerde rubberonderdelen die bestand zijn tegen extreme omstandigheden.

Consumentengoederen: productie van flexibele rubberonderdelen, schoenenzolen en sportuitrusting.

Industriële machines: afdichtingen, pakkingen en rubberen voeringen voor pompen en kleppen.

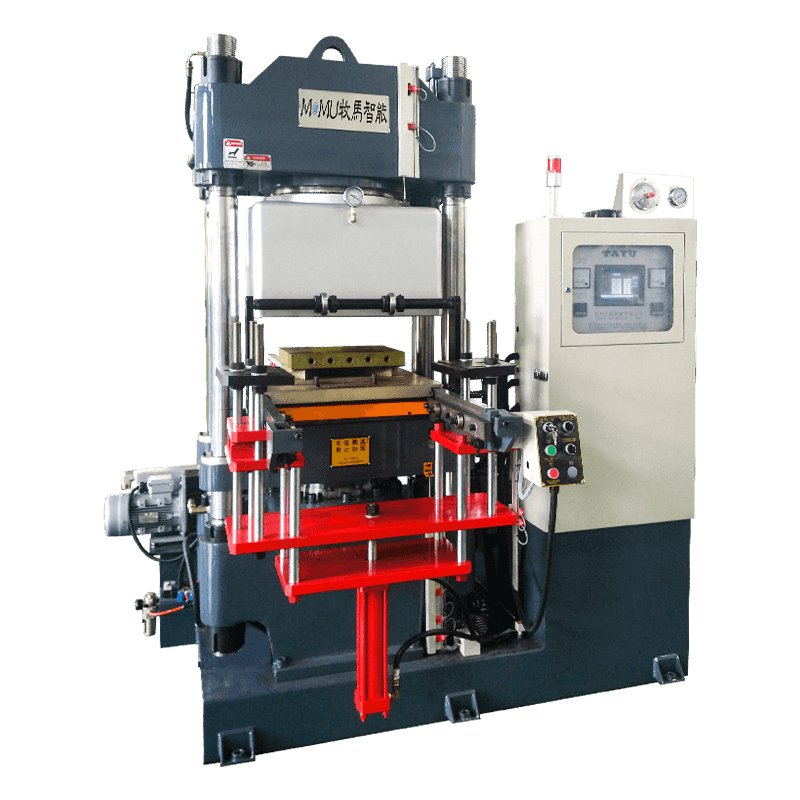

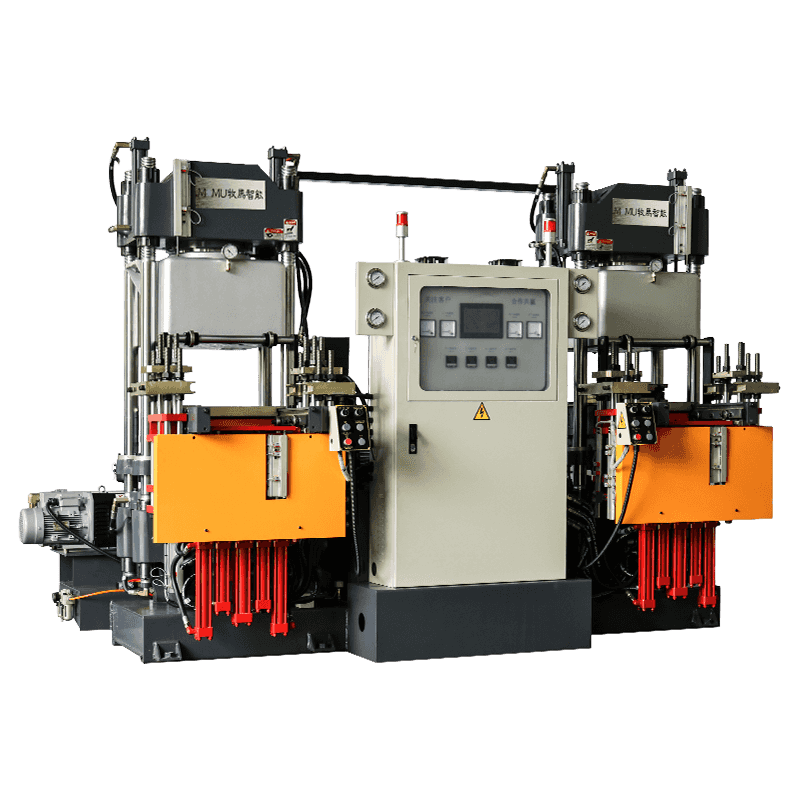

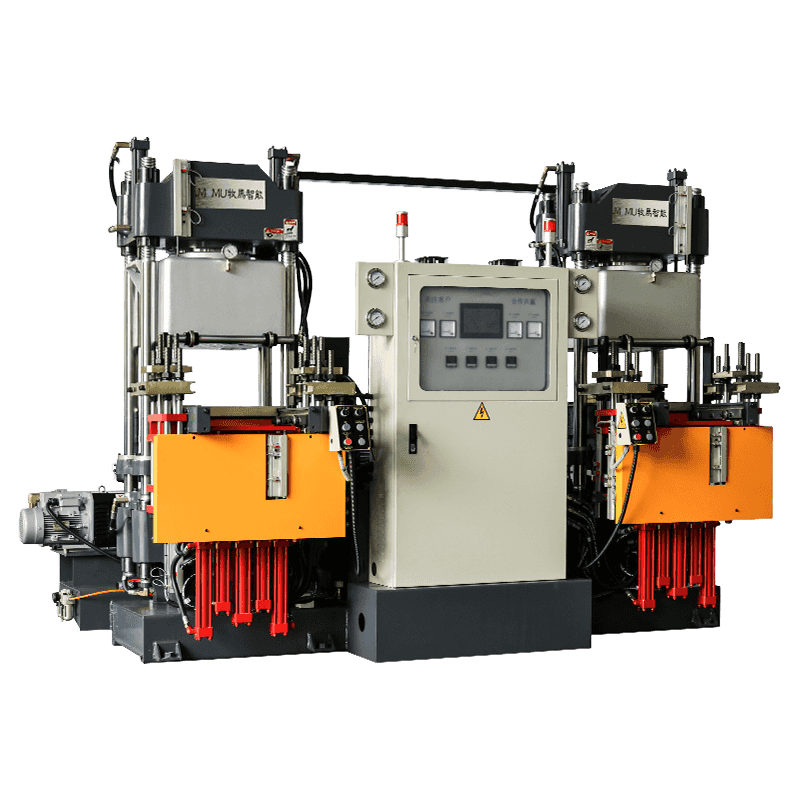

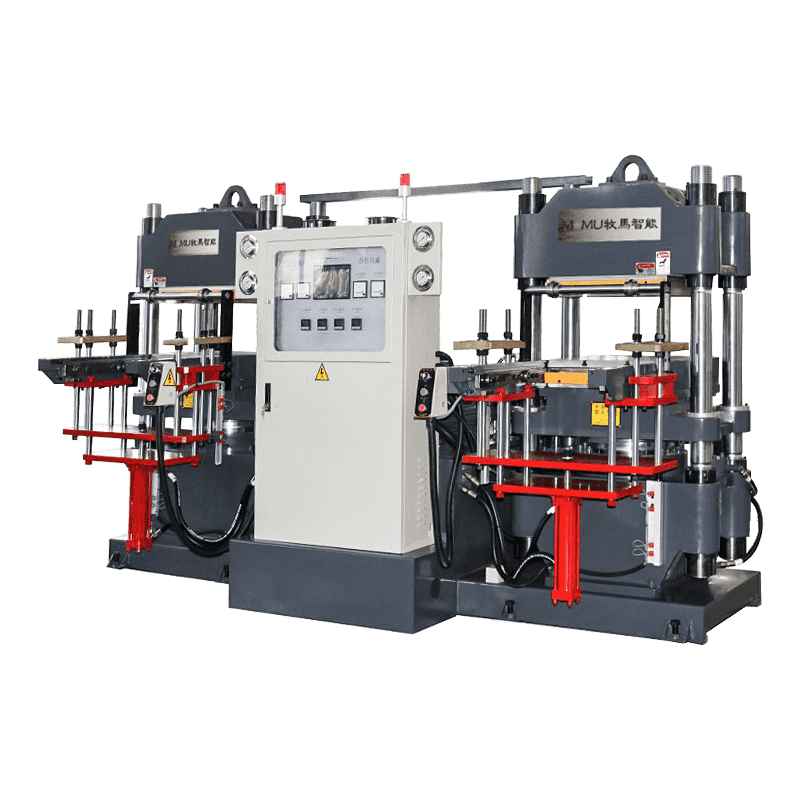

Soorten vulkaniserende vulkanisatiemachines

Er zijn verschillende soorten op basis van structuur- en bedieningsmodi:

Automatische vulkanisatiemachines: geïntegreerde systemen met programmeerbare bedieningselementen, geschikt voor de industriële productie van groterwaarden.

Handmatige of halfautomatische machines: geschikt voor kleinere batchproductie of prototype -ontwikkeling.

Batchtype: procesrubberproducten in batches, vaak gebruikt voor dikkere of grotere onderdelen.

Continu type: geschikt voor kleinere onderdelen die een hoog volume en continue verwerking vereisen.

Belangrijke technische specificaties om te overwegen

Bij het selecteren van een vulkanisatiemachine met vacuümrubber moeten fabrikanten evalueren:

Kamergrootte: moet geschikt zijn voor de productgrootte en schimmelafmetingen.

Vacuümniveau: hogere vacuümniveaus leiden tot betere luchtverwijdering.

Verwarmingsmethode: elektrische verwarming is gebruikelijk, maar stoom of olieverwarming kan worden gebruikt.

Drukbereik: moet overeenkomen met de productvereisten voor optimale uitharding.

Controlesysteem: gebruikersvriendelijke, programmeerbare besturingselementen verbeteren de herhaalbaarheid van het proces.

Veiligheidsvoorzieningen: overdruk en oververhitting bescherming voor de veiligheid van de operator.

Onderhouds- en operationele tips

Om optimale prestaties en een lange machinaal leven te garanderen:

Controleer regelmatig vacuümpompen en houd afdichtingen bij om lekken te voorkomen.

Kalibreer temperatuur- en druksensoren periodiek.

Reinig de vacuümkamer en vormen na elke cyclus om verontreiniging te voorkomen.

Treinoperators in vacuümtechnologie- en veiligheidsprotocollen.

Gebruik compatibele mallen en materialen aanbevolen voor vulkanisatie van stofzuiger.

Uitdagingen en overwegingen

Initiële investering: vulkanisatiemachines van vacuümrubber kunnen duurder zijn dan traditionele vulcanizers.

Complexiteit: operators hebben training nodig om vacuümsystemen en problemen op te lossen.

Onderhoud: vacuümpompen en afdichtingscomponenten vereisen routinematig onderhoud.

Materiaalcompatibiliteit: niet alle rubberverbindingen zijn geoptimaliseerd voor vulkanisatie van vacuüm en hebben mogelijk formuleringsaanpassingen nodig.

Toekomstige trends in vulkaniserende technologie van vacuümrubber

Automatisering en industrie 4.0 Integratie: geavanceerde sensoren, IoT -connectiviteit en AIDRIVIEND -bedieningselementen zullen de procesmonitoring en optimalisatie verbeteren.

Energiebesparing: ontwikkeling van meer energie -efficiënte vacuümpompen en verwarmingsmethoden.

Duurzame productie: focus op het verminderen van emissies en het gebruik van ecofriendelijke rubberverbindingen.

Miniaturisatie: machines die in staat zijn om microoste componenten voor medische en elektronische toepassingen te verwerken.

Hybride vulkanisatie: het combineren van vacuümvulcanisatie met andere uithardingstechnieken om de prestaties te verbeteren.

Conclusie

De vulkanisatiemachine van vacuümrubber speelt een cruciale rol bij het produceren van rubberproducten met hoge kwaliteit met superieure mechanische eigenschappen en oppervlakteafwerking. Het vermogen om een gecontroleerde vacuümomgeving te creëren tijdens het uitharden elimineert gemeenschappelijke defecten, verkort de productiecycli en verbetert de algehele efficiëntie.

Voor fabrikanten die de betrouwbaarheid van het product willen verbeteren en afval verminderen, is investeren in vulkaniserende technologie van vacuüm rubber een verstandige keuze. Naarmate de industrie meer precisie en duurzaamheid eisen, zullen vulkanisatiemachines blijven evolueren, waarbij automatisering en energy -functies worden geïntegreerd om toekomstige uitdagingen aan te gaan.