Compressiegolven is een van de oudste en meest betrouwbare productieprocessen die worden gebruikt om thermohardende kunststoffen, rubber, composieten en geavanceerde materialen vorm te geven. In dit proces wordt een vooraf gemeten hoeveelheid materiaal-vaak in de vorm van een pellet, vel of poeder-in een verwarmde schimmelholte geplaatst. De mal wordt vervolgens gesloten met een pers, waardoor warmte en druk wordt uitgeoefend om het materiaal in de gewenste vorm te genezen en te stollen. Hoewel het basisprincipe consistent blijft, varieert de machines die worden gebruikt bij compressiemolding aanzienlijk op basis van ontwerp, automatiseringsniveau en toepassing. Maar wat zijn de verschillende soorten compressiemolmachines die vandaag beschikbaar zijn? Hoe verschillen ze in structuur, functie en geschiktheid voor verschillende industrieën? Dit artikel onderzoekt de primaire categorieën van compressiemachines, hun operationele mechanismen, voordelen, beperkingen en typische toepassingen.

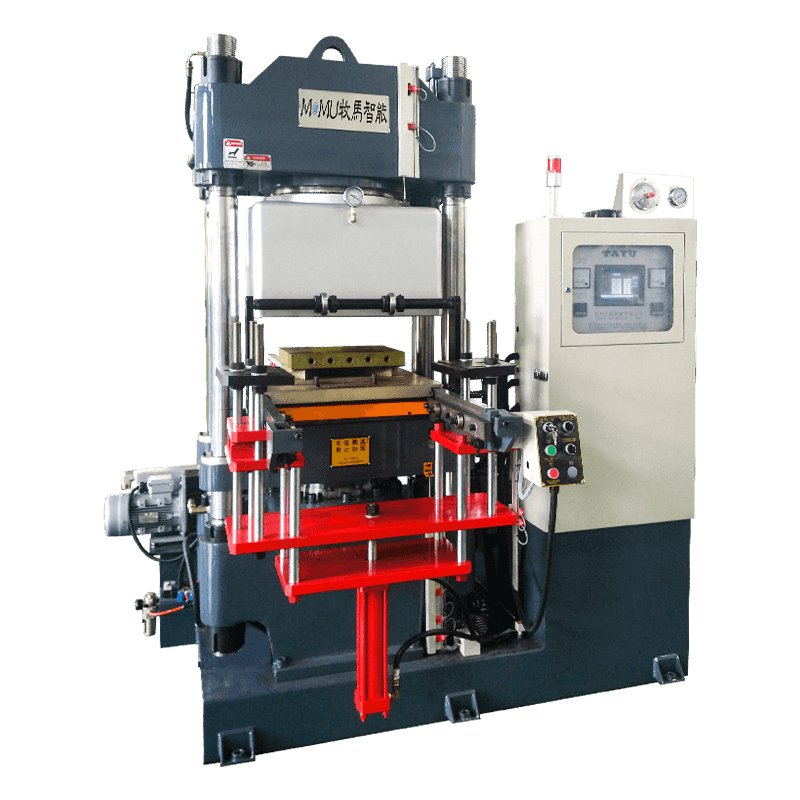

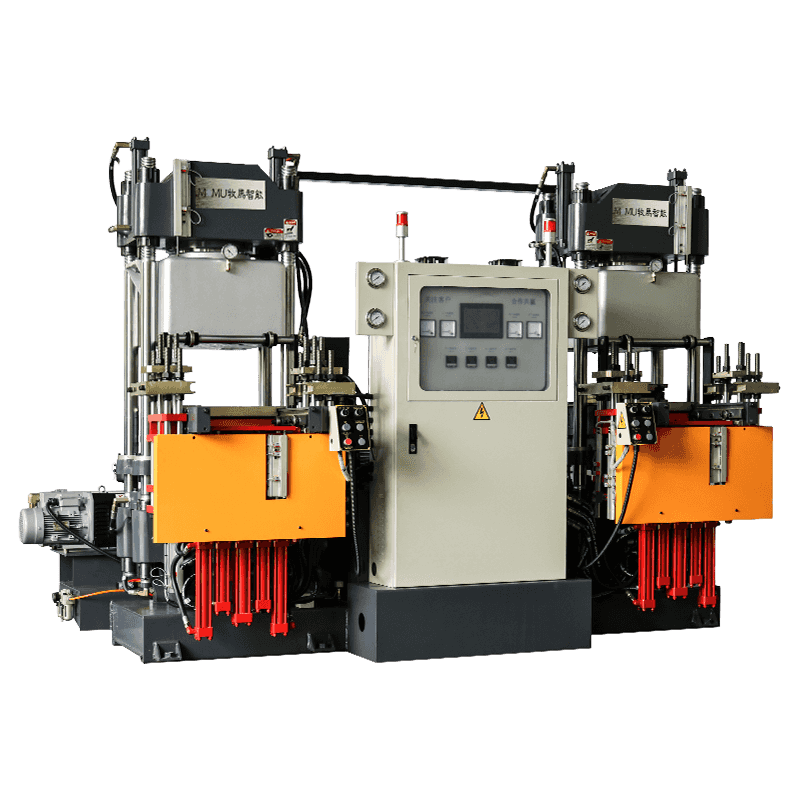

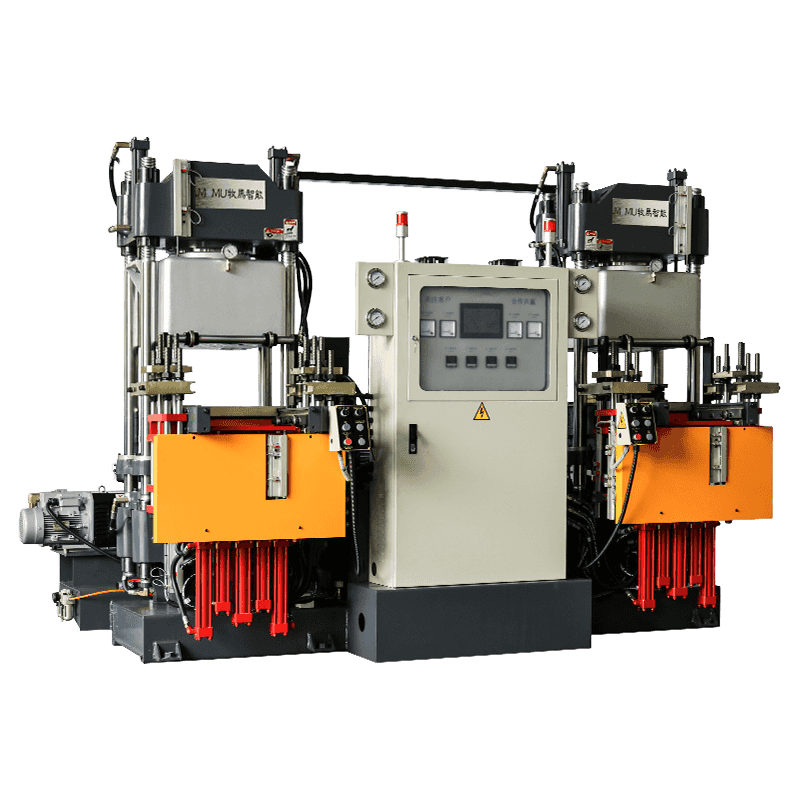

1. Hydraulische compressiemolmachines

Hydraulisch Compressiemachines zijn het meest gebruikte type in industriële omgevingen. Ze gebruiken hydraulische vloeistof om de hoge druk te genereren die nodig is om de schimmel te sluiten en consistente kracht te behouden tijdens het uithardingsproces.

Deze machines staan bekend om hun hoge tonnagecapaciteit - variërend van 50 tot meer dan 2.000 ton - waardoor ze ideaal zijn voor grote of complexe onderdelen zoals automotive -panelen, elektrische isolatoren en apparaatcomponenten. Het hydraulische systeem zorgt voor nauwkeurige controle over druk en snelheid, waardoor uniforme materiaalstroom en minimale flits (overtollige materiaallekkage) zorgen.

Voordelen:

Hoge en consistente druk

Uitstekend voor grootschalige productie

Soepel werking en energie -efficiëntie

Beperkingen:

Hogere initiële kosten

Vereist regelmatig onderhoud van hydraulische systemen

Potentieel voor vloeistoflekken

Gemeenschappelijke toepassingen: auto -onderdelen, elektrische behuizingen, ruimtevaartcomponenten.

2. Mechanische (vliegwiel) compressiemolmachines

Mechanische compressiemachines, ook bekend als vliegwielpresses, gebruiken een motor aangedreven vliegwiel en een koppelingsmechanisme om kracht aan de mal te leveren. Wanneer de koppeling zich bezighoudt, wordt de opgeslagen kinetische energie in het vliegwiel overgebracht naar de RAM, die de mal sluit.

Deze machines zijn meestal sneller dan hydraulische modellen en zijn goed geschikt voor een hoge snelheid van kleine tot middelgrote onderdelen. De uitgeoefende druk is echter minder consistent en neemt af naarmate het vliegwiel vertraagt tijdens de slag.

Voordelen:

Hoge productiesnelheid

Lagere bedrijfskosten

Compact ontwerp

Beperkingen:

Beperkte tonnage- en drukregeling

Niet geschikt voor grote of dikke delen

Minder energiezuinig over lange cycli

Gemeenschappelijke toepassingen: kleine rubberen pakkingen, consumentengoederen, elektrische connectoren.

3. Pneumatische compressiemolmachines

Pneumatische machines gebruiken perslucht om de schimmelafsluiting aan te drijven. Ze worden over het algemeen gebruikt voor toepassingen met lage tonnage en zijn populair in laboratoriumomgevingen of voor prototyping vanwege hun eenvoud en gebruiksgemak.

Hoewel ze de kracht van hydraulische of mechanische systemen niet kunnen evenaren, zijn pneumatische persen schoon, stil en ideaal voor delicate bewerkingen waar precisie en zachte druk nodig zijn.

Voordelen:

Schone en olievrije werking

Gemakkelijk te bedienen en te onderhouden

Geschikt voor kleinschalige of R & D-werk

Beperkingen:

Beperkte drukuitgang

Niet geschikt voor grote of hoogwaardig materiaal

Minder effectief voor thermohardende uitharding die een hoge kracht vereist

Gemeenschappelijke toepassingen: prototyping, kleine rubberen afdichtingen, educatieve laboratoria.

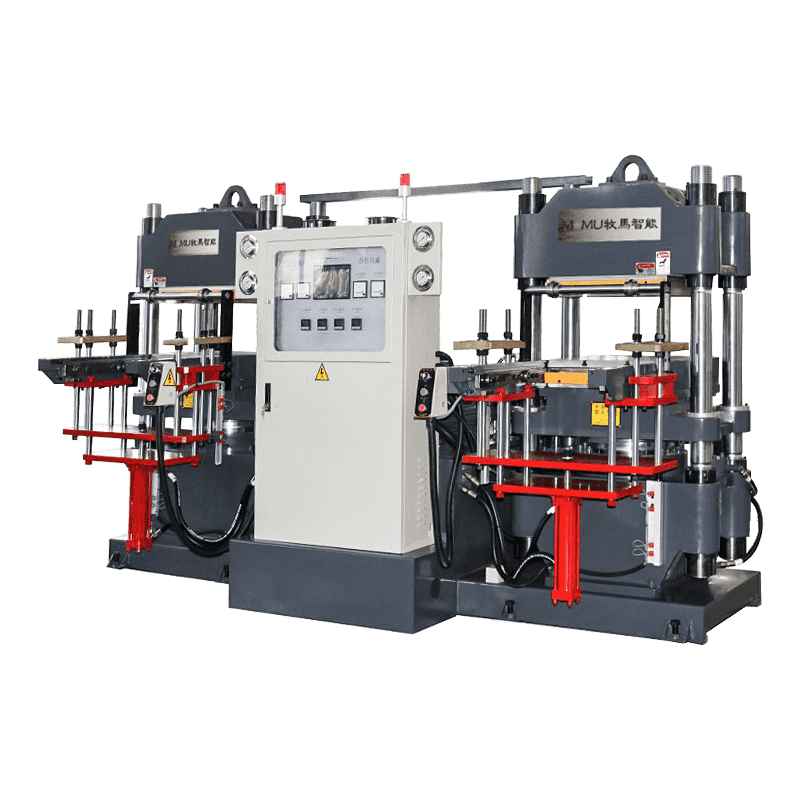

4. Verticaale compressiemolmachines

Verticale compressievormingsmachines hebben een top-down persmechanisme waarbij de bovenste platen verticaal beweegt om druk uit te oefenen. Deze oriëntatie zorgt voor eenvoudiger laden en lossen van inserts, voorvormen of ingebedde componenten.

Deze machines zijn vooral nuttig bij overmolten, waarbij een secundair materiaal rond een bestaand onderdeel wordt gevormd (bijv. Rubber over metaal). Het verticale ontwerp vergemakkelijkt ook automatisering en integratie met robotsystemen.

Voordelen:

Ideaal voor het invoegen van gieten

Ruimte-efficiënte voetafdruk

Een gemakkelijkere automatiseringsintegratie

Beperkingen:

Beperkte maatcapaciteit

Kan aangepaste tooling vereisen

Gemeenschappelijke toepassingen: elektrische connectoren met metaalinzetstukken, medische hulpmiddelen, sensorbehuizingen.

5. Match-plaat compressievormmachines

Dit type maakt gebruik van een match-plaat-vormsysteem, waarbij zowel de boven- als de onderste vormhelften op een enkele plaat worden gemonteerd. De plaat wordt omgedraaid om te schakelen tussen laad- en vormposities, waardoor het proces wordt gestroomlijnd en de cyclustijd verkort.

Match-plaatsystemen worden vaak geautomatiseerd en gebruikt in productieomgevingen met een hoog volume waar consistentie en snelheid van cruciaal belang zijn.

Voordelen:

Snelle cyclustijden

Hoge herhaalbaarheid

Lagere arbeidskosten

Beperkingen:

Hoge initiële gereedschapskosten

Minder flexibiliteit voor ontwerpwijzigingen

Gemeenschappelijke toepassingen: rubberen onderdelen met een groot volume, pakkingen, O-ringen.

6. Overdrachtscompressiemachines overdracht

Een hybride tussen compressie en spuitgieten, breng compressiemachines eerst het materiaal samen in een kamer (pot) voordat ze het door kleine hardlopers in de schimmelholte dwingen. Deze methode zorgt voor meer uniforme materiaalverdeling en is uitstekend voor ingewikkelde of dunwandige onderdelen.

Het combineert het lage materiaalverspilling van compressiegolven met de precisie van spuitgieten.

Voordelen:

Betere stroomregeling

Verminderde flitser

Geschikt voor complexe geometrieën

Beperkingen:

Hogere apparatuur en onderhoudskosten

Complexer schimmelontwerp

Gemeenschappelijke toepassingen: precisie -rubbercomponenten, medische afdichtingen, elektronische isolatoren.

Vergelijking van soorten compressievorming machines

De volgende tabel geeft een overzicht van de belangrijkste kenmerken en verschillen tussen de belangrijkste soorten compressievormingsmachines:

| Machinetype | Drukbron | Tonnagebereik | Snelheid | Automatiseringsniveau | Het beste voor | Beperkingen |

| Hydraulisch | Hydraulische vloeistof | 50 - 2.000 ton | Medium | Hoog | Grote, complexe thermohardende onderdelen | Hoge kosten, onderhoudsintensief |

| Mechanisch (vliegwiel) | Flywheel & clutch | 10 - 500 ton | Hoog | Medium | Snelle productie van kleine onderdelen | Beperkte drukregeling |

| Pneumatisch | Gecomprimeerde lucht | < 50 tons | Laagmedium | Laag | Laboratoriumgebruik, prototypes, kleine onderdelen | Lage kracht, niet voor zwaar gebruik |

| Vertical | Hydraulisch of pneumatisch | 10 - 300 ton | Medium | Hoog | Plaats gieten, overmolse | Beperkte grootte, gespecialiseerde toepassingen |

| Match-plaat | Hydraulisch | 50 - 1.000 ton | Hoog | Hoog | Hoogvolume productie, consistente onderdelen | Dure tooling, inflexibel |

| Overdrachtscompressie | Hydraulisch | 30 - 800 ton | Medium | Middelhoog | Complexe, dunwandige of gedetailleerde onderdelen | Complex ontwerp, hogere kosten |

Conclusie

Compressiemolding blijft een essentieel productieproces in industrieën zoals automotive, ruimtevaart, elektronica en gezondheidszorg. De keuze van het machinetype is afhankelijk van verschillende factoren, waaronder onderdeelgrootte, productievolume, materiaaleigenschappen en vereiste precisie. Hydraulische machines domineren grootschalige industriële toepassingen, terwijl mechanische en pneumatische systemen aan niche- of kleine batchbehoeften voldoen. Verticale en match-plaat machines verbeteren de efficiëntie in gespecialiseerde bewerkingen en overdrachtscompressie overbrugt de kloof tussen traditionele compressie- en injectiemethoden.

Dus, wat is de juiste machine voor uw applicatie? Inzicht in de sterke punten en beperkingen van elk type stelt fabrikanten in staat om hun productieprocessen te optimaliseren, afval te verminderen en de productkwaliteit te verbeteren. Naarmate automatisering en slimme productie blijven evolueren, worden compressievormingsmachines ook intelligenter, energie-efficiënter en geïntegreerd-en deze beproefde technologie blijft relevant in het moderne industriële landschap.