Isolatoren zijn cruciale componenten in elektrische systemen en zorgen voor veiligheid, stabiliteit en betrouwbare werking. Productie isolatoren vereist precisie, consistentie en efficiëntie, waardoor de keuze wordt gemaakt van een isolatoren spuitgietgietmachine cruciaal voor elke productiefaciliteit. Het selecteren van de juiste machine beïnvloedt de productiecapaciteit, productkwaliteit, operationele kosten en efficiëntie op lange termijn.

Deze gids onderzoekt de belangrijkste factoren, soorten machines, technologische overwegingen en praktische tips voor het kiezen van de juiste isolatoren Spuitgietgietmachine voor uw productiebehoeften.

Inzicht in isolatoren Spuitgietende machines

Een isolatoren spuitgietmachine is ontworpen om hoogwaardige elektrische isolatoren te produceren door gesmolten materiaal, typisch keramische, epoxyhars of composietpolymeren, in precisiemalen te injecteren. De machine moet strikte temperatuurregeling, drukconsistentie en precieze injectietiming handhaven om ervoor te zorgen dat de uiteindelijke isolator geen defecten heeft, zoals luchtbellen, scheuren of zwakke punten.

Belangrijke componenten van een spuitgietmachine met isolatoren zijn onder meer:

Injectie -eenheid: verwarmt en injecteert de grondstof in de mal.

Klemunit: houdt de schimmel stevig vast en zorgt voor de juiste druk tijdens de injectie.

Regelsysteem: reguleert temperatuur, injectiesnelheid, druk en cyclus timing.

Schimmel: precisie-ontworpen holtes die de vorm en kenmerken van de isolator definiëren.

De kwaliteit van het eindproduct hangt niet alleen af van de machine, maar ook van de vorm van schimmelkwaliteit, materiaalselectie en procesparameters.

Factoren om te overwegen bij het kiezen van een isolatoren spuitgietgietmachine

Het kiezen van de rechter spuitgietmachine vereist zorgvuldige afweging van verschillende factoren, waaronder productievolume, materiaalcompatibiliteit, machinetype en technologische kenmerken.

1. Productievolume en cyclustijd

De eerste overweging is hoeveel isolatoren u moet produceren. Machines variëren sterk in hun klemkracht, injectiesnelheid en cyclusefficiëntie, die direct van invloed zijn op de productie -output.

Lage volume productie: kleinere machines met matige injectiecapaciteit kunnen voldoende zijn voor prototypes of beperkte runs.

Hoogvolume productie: grote machines met hogere klemkracht en snellere injectiecycli zijn ideaal voor massaproductie.

Inzicht in uw productiedoelen zorgt ervoor dat u niet te veel betaalt voor een machine die te krachtig is of onderpresteert met een te klein machine.

2. Materiële compatibiliteit

Isolatoren kunnen worden gemaakt van keramiek, samengestelde polymeren, thermohardende harsen of epoxymaterialen, elk met unieke verwerkingsvereisten.

Keramische isolatoren: vereisen machines met een hoge injectiedruk en precieze temperatuurregeling als gevolg van de hoge viscositeit van keramische slurry.

Polymeer- of epoxy -isolatoren: machines moeten thermohardende materialen verwerken, waardoor consistente warmte en druk voor het uitharden worden gehandhaafd.

Composietmaterialen: machines moeten zorgen voor een goede mengen en homogene injectie om defecten te voorkomen.

Het selecteren van een machine die compatibel is met uw gekozen materiaal is essentieel voor het handhaven van de productkwaliteit en het verminderen van afval.

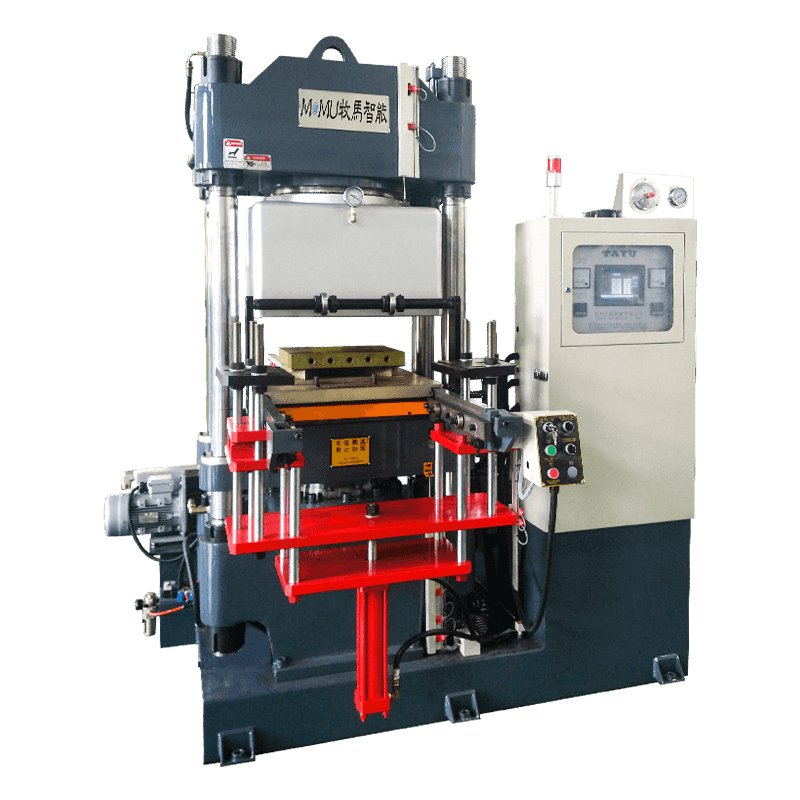

![]()

3. Klemkracht en injectiecapaciteit

De klemkracht bepaalt het vermogen van de machine om de schimmel gesloten te houden tijdens de injectie, waardoor de vorming van de flits en de vervorming van schimmels wordt voorkomen. Machines variëren van enkele ton tot honderden ton klemkracht.

De injectiecapaciteit verwijst naar het volume materiaal dat de machine per cyclus kan injecteren. Machines met een hogere capaciteit zijn geschikt voor grotere isolatoren of snellere productiesnelheden, terwijl kleinere machines geschikt zijn voor compacte isolatoren of productie met een laag volume.

Het kiezen van de juiste klemkracht en injectiecapaciteit zorgt voor dimensionale nauwkeurigheid, oppervlaktekwaliteit en structurele integriteit.

4. Precisie en tolerantie

Elektrische isolatoren vereisen strakke dimensionale toleranties en gladde oppervlakteafwerkingen om een goede isolatie en mechanische prestaties te garanderen. Geavanceerde spuitgietmachines zijn functie:

Servo-gecontroleerde injectiesystemen: bieden precieze controle van injectiesnelheid en druk.

Temperatuurregeling van meerdere zones: handhaaft een uniforme materiaalstroom en voorkomt hotspots.

Real-time bewakingssystemen: detecteer anomalieën en pas parameters automatisch aan.

Machines met hogere precisie verminderen defecten, minimaliseren schroot en verbeteren de algehele productie -efficiëntie.

5. Automatisering en technologische kenmerken

Moderne isolatoren spuitgietmachines bevatten vaak automatiseringskenmerken die de efficiëntie verhogen en de arbeidskosten verlagen. Deze functies omvatten:

Robotachtige armen voor het afhandelen van schimmels: automatiseer de verwijdering en plaatsing van isolatoren.

Geautomatiseerde materiaalvoedingssystemen: zorg voor consistente materiaaltoevoer en verminder handmatige fouten.

Software voor gegevensbewaking en procescontrole: verzamelt productiegegevens, bewaakt machineprestaties en maakt voorspellend onderhoud mogelijk.

Het kiezen van een machine met geschikte automatiseringsfuncties hangt af van uw productieschaal, beschikbaarheid van arbeid en kwaliteitsvereisten.

6. Energie -efficiëntie

Spuitmachines verbruiken aanzienlijke energie tijdens verwarming, injectie en klemprocessen. Machines met servo-elektrische schijven, energiebesparende kachels en geoptimaliseerde cyclustijden kunnen het energieverbruik aanzienlijk verminderen.

Investeren in een energiezuinige machine verlaagt niet alleen de bedrijfskosten, maar ondersteunt ook duurzaamheidsdoelen, wat steeds belangrijker kan zijn voor de naleving van de regelgeving en de verantwoordelijkheid van het bedrijf.

7. Schimmelcompatibiliteit en grootte

De grootte en het type mal beïnvloeden de selectie van de machine rechtstreeks. Overwegen:

Maximale schimmelafmetingen: zorg ervoor dat de machine de schimmelgrootte biedt.

Schimmelmateriaal en complexiteit: complexe vormen vereisen machines met precieze injectie en klemmogelijkheden.

Multi-cavity mallen: voor hoogwaardige productie verhoogt een machine die multi-cavity mallen de output verhoogt.

Het selecteren van een machine die compatibel is met uw schimmelontwerpen zorgt voor flexibiliteit in productontwikkeling en efficiënte productiecycli.

8. Onderhouds- en after-sales-ondersteuning

Onderhoud is cruciaal voor het waarborgen van betrouwbaarheid op lange termijn en consistente productiekwaliteit. Overweeg bij het kiezen van een machine:

Onderhoudsgemak: machines met toegankelijke componenten en modulair ontwerp verminderen downtime.

Beschikbaarheid van reserveonderdelen: zorg ervoor dat de fabrikant snelle en gemakkelijke toegang biedt tot vervangende onderdelen.

Technische ondersteuning: betrouwbare after-sales service en training voor operators verbeteren de productiviteit.

Machines met sterke ondersteuningsnetwerken verminderen het operationele risico en verbeteren de productiecontinuïteit.

Veel voorkomende soorten isolatoren spuitgietmachines

Er zijn verschillende soorten spuitgietmachines die geschikt zijn voor de productie van isolator:

Hydraulische spuitgietmachines: traditionele machines met robuuste klem- en injectiekracht. Geschikt voor keramische en high-viscositeitsmaterialen.

Servo-elektrische spuitgietmachines: energie-efficiënt, nauwkeurig en sneller. Ideaal voor thermohardende polymeren en composietmaterialen.

Hybride spuitgietmachines: combineer hydraulische en elektrische systemen om zowel hoge kracht als precisie te bereiken, geschikt voor complexe isolatorvormen.

Verticale spuitgietmachines: gebruikt voor het invoegen van gieten, waardoor een nauwkeurige plaatsing van metalen of geleidende inzetstukken bij isolatoren mogelijk is.

Inzicht in het machinetype helpt de productiebehoeften overeen te komen met de juiste mechanische en technologische mogelijkheden.

Praktische tips voor het selecteren van de juiste machine

Evalueer de productiebehoeften: bepaal de dagelijkse of wekelijkse uitvoervereisten en verwachte productgroottes.

Overweeg materiaalvereisten: match de machine met het type materiaal dat u van plan bent te gebruiken.

Focus op precisie: hoogwaardige isolatoren vereisen machines die in staat zijn tot strakke toleranties en defectvrije productie.

Bekijk automatiseringsopties: beslis of u robotafhandeling, geautomatiseerde voeding of procesbewaking nodig hebt.

Plan voor energie-efficiëntie: machines met energiebesparende functies verlagen de langetermijnkosten.

Controleer onderhoud en ondersteuning: zorg voor gemakkelijke toegang tot reserveonderdelen en betrouwbare technische assistentie.

Testmonsterproductie: test indien mogelijk de machine met werkelijk materiaal en schimmel om de kwaliteit en cyclustijd te verifiëren.

Conclusie

Het selecteren van de rechter isolatoren Spuitgietmachine is een kritieke beslissing die de productie -efficiëntie, productkwaliteit en de algehele winstgevendheid beïnvloedt. De ideale machine brengt het productievolume, materiaalcompatibiliteit, precisie, automatisering, energie -efficiëntie en onderhoudsoverwegingen in evenwicht.

Voor fabrikanten die op zoek zijn naar elektrische isolatoren van hoge kwaliteit, zorgt investeren in de juiste spuitgietmachine voor consistente prestaties, vermindert afval en ondersteunt operationeel succes op lange termijn. Door uw productiebehoeften en machinemogelijkheden zorgvuldig te evalueren, kunt u een oplossing kiezen die betrouwbaarheid, efficiëntie en isolatoren van hoge kwaliteit levert voor een breed scala aan industriële en elektrische toepassingen.