In de moderne productie is de productie van hoge kwaliteit oliekeerringen is essentieel voor het garEneren van de betrouwbaarheid en efficiëntie van machines in industrieën zoals de automobielsector, de lucht- en ruimtevaart, industriële apparatuur en hydrauliek. Speciale machines voor oliekeerringen zijn gespecialiseerde apparatuur ontworpen om nauwkeurige, duurzame en consistente oliekeerringen in grote volumes te produceren. Zoals bij elke geavanceerde machine zijn de prestaties ervan niet alleen afhankelijk van de initiële installatie, maar ook van de juiste installatie onderhoud and praktijken voor het oplossen van problemen . Regelmatig onderhoud voorkomt defecten, vermindert de stilstandtijd en verlengt de levensduur van de machine, terwijl het oplossen van problemen ervoor zorgt dat eventuele problemen snel worden geïdentificeerd en opgelost.

In dit artikel wordt onderzocht hoe u een speciale machine voor oliekeerringen effectief kunt onderhouden en problemen kunt oplossen, waarbij dagelijkse, wekelijkse en maandelijkse onderhoudsroutines, veelvoorkomende problemen en praktische oplossingen worden behandeld.

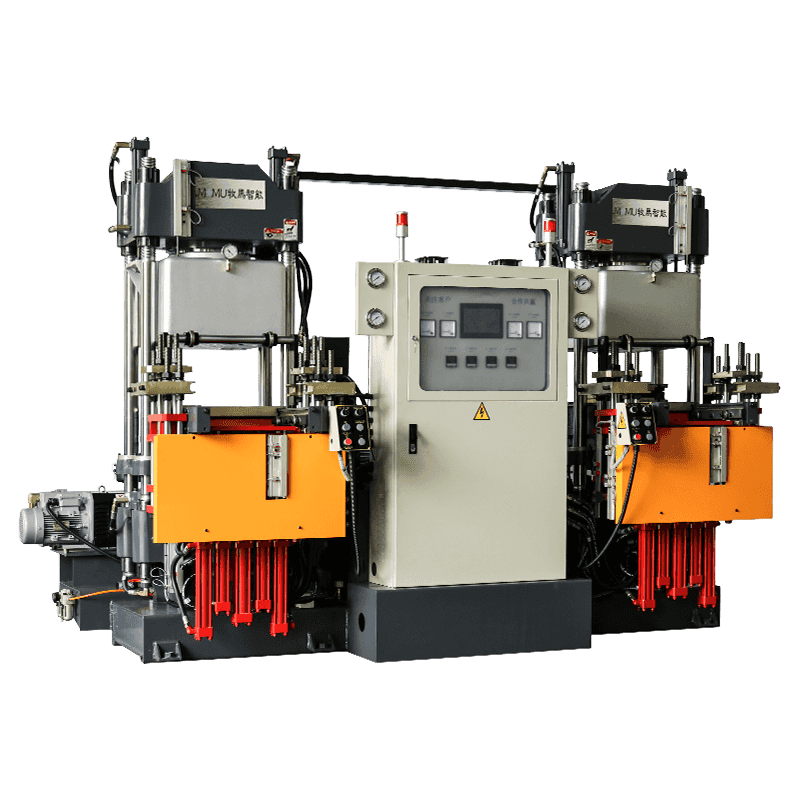

1. De speciale oliekeerringmachine begrijpen

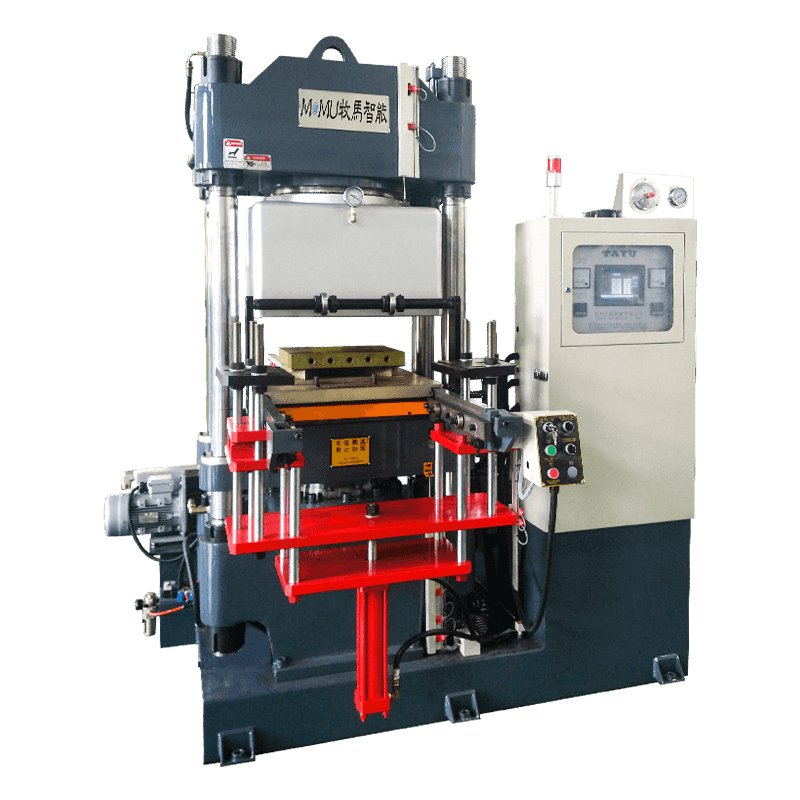

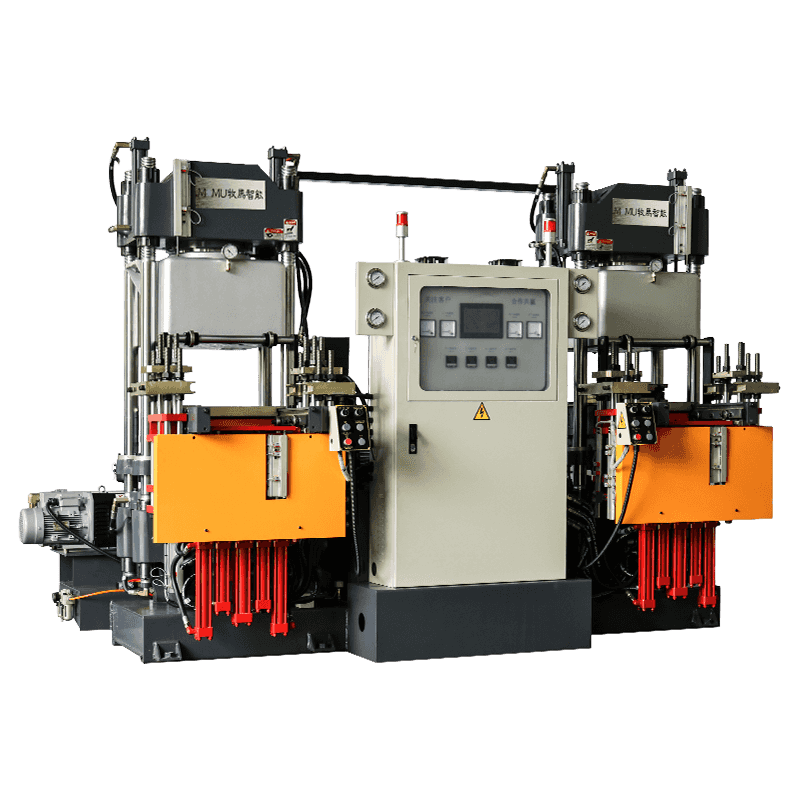

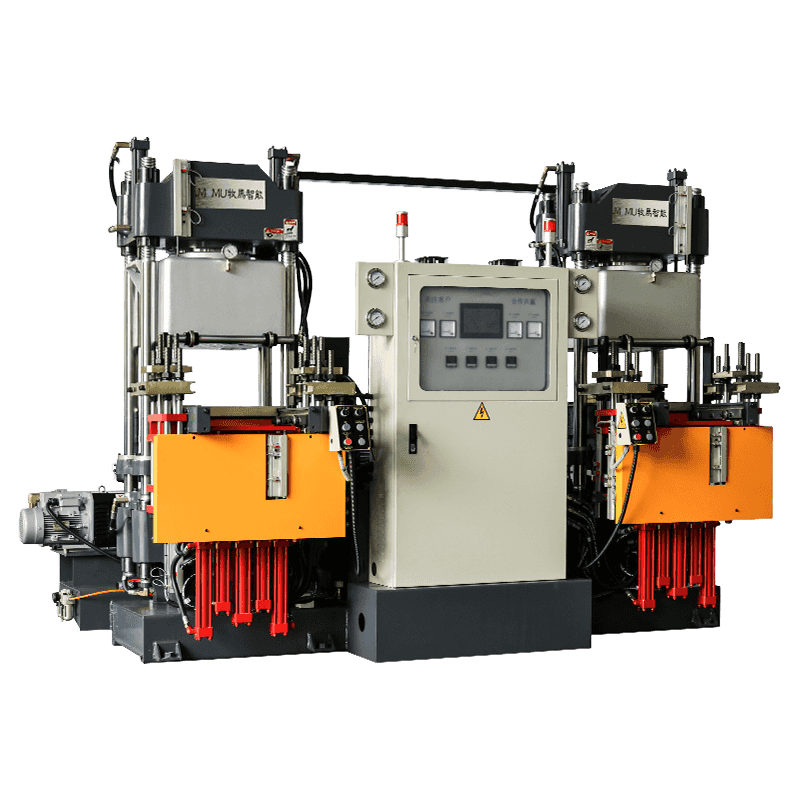

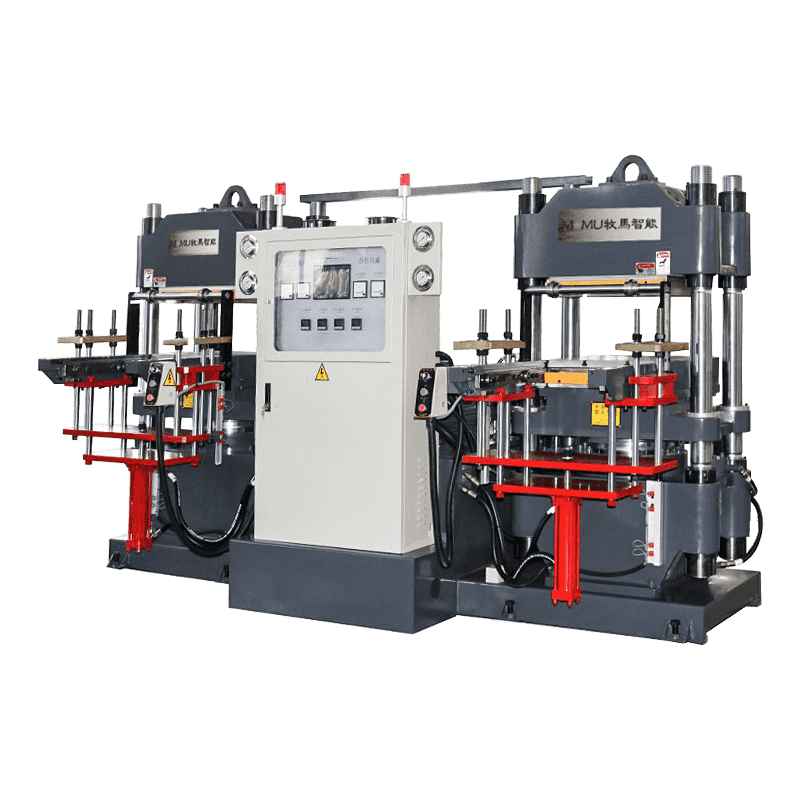

Een speciale machine voor oliekeerringen kan doorgaans worden geïntegreerd mechanische, hydraulische en elektronische systemen om oliekeerringen met hoge maatnauwkeurigheid te produceren. Het is ontworpen om:

- Vorm en vorm oliekeerringcomponenten (rubber, metaal of composietmaterialen).

- Pas nauwkeurige druk- en temperatuurcontroles toe om de afdichting uit te harden of te vormen.

- Automatiseer processen zoals het voeren, snijden en inspecteren van producten.

De belangrijkste componenten van de machine omvatten meestal:

- Hydraulische of pneumatische cilinders: Controle druk en beweging.

- Verwarmingselementen of uithardingsovens: Zorg voor een goede vulkanisatie van rubberen afdichtingen.

- Vormassemblages: Vorm de componenten van de oliekeerring.

- Toevoer- en transportmechanismen: Automatiseer de materiaaltoevoer.

- Besturingssysteem: Programmable Logic Controllers (PLC's) of touchscreenpanelen beheren de bewerkingen.

Gezien de complexiteit ervan zijn goed onderhoud en tijdige probleemoplossing van cruciaal belang om de productie-efficiëntie op peil te houden.

2. Belang van onderhoud

Goed onderhoud van een speciale oliekeerringmachine is om verschillende redenen van cruciaal belang:

- Verlengt de levensduur van de machine: Regelmatig onderhoud vermindert slijtage aan bewegende delen.

- Zorgt voor productkwaliteit: Goed onderhouden machines produceren oliekeerringen met consistente afmetingen en oppervlakteafwerking.

- Voorkomt stilstand: Regelmatige inspecties sporen problemen op voordat deze escaleren tot ernstige storingen.

- Verbetert de veiligheid: Machines in slechte staat vormen risico's voor de operators.

Onderhoudsroutines kunnen worden onderverdeeld in: dagelijkse, wekelijkse en maandelijkse controles .

3. Dagelijkse onderhoudspraktijken

Dagelijks onderhoud zorgt voor een soepele werking tijdens productiediensten. Belangrijke taken zijn onder meer:

3.1 Reiniging

- Verwijder stof, rubberresten en metaalspaanders van schimmelgebieden, transportbanden en toevoermechanismen.

- Maak bedieningspanelen en aanraakschermen schoon om storingen te voorkomen.

3.2 Smering

- Controleer en breng smeermiddelen aan op bewegende delen, inclusief glijbanen, lagers en hydraulische zuigers.

- Zorg ervoor dat het juiste type smeermiddel wordt gebruikt volgens de specificaties van de fabrikant.

3.3 Inspectie

- Onderzoek de mallen op slijtage, krassen of vervuiling die de kwaliteit van de afdichting kunnen beïnvloeden.

- Controleer hydraulische en pneumatische leidingen op lekkage.

- Inspecteer de verwarmingselementen op goede werking en temperatuurstabiliteit.

3.4 Operationele controles

- Controleer of het besturingssysteem, de sensoren en de veiligheidsvergrendelingen correct werken.

- Controleer of de productie-instellingen (druk, temperatuur, cyclustijd) overeenkomen met de specificaties.

Dagelijks onderhoud duurt doorgaans 15 tot 30 minuten, maar kan aanzienlijke stilstand voorkomen.

4. Wekelijkse onderhoudspraktijken

Het wekelijkse onderhoud omvat een meer gedetailleerde inspectie en kleine aanpassingen:

4.1 Mechanische componenten

- Inspecteer de uitlijning van mallen en gereedschappen om ongelijkmatige druk tijdens het vormen van de afdichting te voorkomen.

- Controleer riemen, tandwielen en kettingen op slijtage en spanning; indien nodig aanpassen.

4.2 Hydraulische en pneumatische systemen

- Controleer het hydrauliekoliepeil en zoek naar vervuiling of verkleuring.

- Inspecteer luchtfilters en drukregelaars in pneumatische systemen; vervangen als deze verstopt is.

4.3 Elektrische systemen

- Inspecteer de bedradingsaansluitingen en aansluitingen op tekenen van corrosie of loskomen.

- Controleer of eindschakelaars, naderingssensoren en andere detectieapparaten reageren.

Wekelijks onderhoud zorgt ervoor dat de componenten nauwkeurig uitgelijnd blijven en de juiste bedrijfsparameters behouden.

5. Maandelijks en preventief onderhoud

Maandelijks onderhoud is uitgebreider en kan ertoe leiden dat de productie moet worden stopgezet voor inspectie:

5.1 Onderhoud van matrijzen en gereedschappen

- Voer een gedetailleerde schimmelreiniging uit met behulp van geschikte oplosmiddelen.

- Controleer de mallen op maatslijtage of vervorming en vervang ze indien nodig.

- Inspecteer de snijranden of trimmechanismen op scherpte en uitlijning.

5.2 Systeemkalibratie

- Kalibreer temperatuurregelaars, druksensoren en PLC-instellingen opnieuw.

- Test cyclustijden en zorg ervoor dat de machine een consistente doorvoer behoudt.

5.3 Revisie van hydraulisch systeem en smeersysteem

- Vervang de hydraulische olie als deze verontreinigd of aangetast is.

- Controleer en vervang versleten afdichtingen, pakkingen en slangen in hydraulische circuits.

- Spoel de smeerpunten en controleer de oliestroom om vastlopen te voorkomen.

5.4 Veiligheidsinspecties

- Test noodstoppen, lichtgordijnen en andere veiligheidsvoorzieningen.

- Zorg voor training van operators en correct gebruik van persoonlijke beschermingsmiddelen (PBM).

Preventief onderhoud vermindert onverwachte storingen en verlengt de levensduur van de machine.

6. Veelvoorkomende problemen en probleemoplossing

Ondanks goed onderhoud kunnen speciale oliekeerringmachines operationele problemen ondervinden. Het begrijpen van veelvoorkomende problemen en methoden voor probleemoplossing is essentieel.

6.1 Inconsistente afdichtingskwaliteit

Oorzaken:

- Versleten mallen of verkeerde uitlijning

- Onjuiste druk- of temperatuurinstellingen

- Verontreinigde grondstoffen

Oplossingen:

- Inspecteer en vervang mallen als ze beschadigd zijn

- Pas de druk, temperatuur of cyclustijd aan volgens de specificaties

- Zorg voor een consistente materiaalkwaliteit en een juiste opslag

6.2 Hydraulische of pneumatische storingen

Oorzaken:

- Lekkende slangen of cilinders

- Vervuilde hydraulische olie of lage druk

- Defecte pompen of kleppen

Oplossingen:

- Controleer beschadigde slangen en fittingen en draai ze vast of vervang ze

- Vervang of filter de hydraulische olie

- Test en vervang defecte pompen of kleppen

6.3 Elektrische en besturingsproblemen

Oorzaken:

- Losse bedrading of beschadigde sensoren

- PLC- of softwarestoringen

- Defecte schakelaars of relais

Oplossingen:

- Inspecteer de bedrading en maak de verbindingen vast

- Reset of update PLC-programma's

- Vervang defecte sensoren of relais

6.4 Problemen met verwarmen en uitharden

Oorzaken:

- Defecte verwarmingselementen

- Ongelijkmatige temperatuurverdeling

- Slechte isolatie

Oplossingen:

- Verwarmingselementen testen en vervangen

- Pas de temperatuurinstellingen aan of repareer de isolatie

- Gebruik thermische sensoren om de uniforme warmteverdeling te verifiëren

6.5 Mechanische slijtage

Oorzaken:

- Lagers, glijbanen of tandwielen zijn niet goed gesmeerd

- Operaties met hoge snelheid veroorzaken vermoeidheid

- Verkeerde uitlijning in bewegende delen

Oplossingen:

- Smeer de onderdelen volgens schema

- Vervang versleten of beschadigde onderdelen

- Pas de uitlijning aan en controleer de soepele werking

7. Beste praktijken voor een lang leven

Om de levensduur en prestaties van een speciale oliekeerringmachine te maximaliseren:

- Volg de richtlijnen van de fabrikant: Houd u altijd aan de onderhouds- en bedieningsinstructies van de fabrikant.

- Reguliere training: Zorg ervoor dat operators zijn opgeleid om machines veilig te hanteren, schoon te maken en problemen op te lossen.

- Gebruik hoogwaardige verbruiksartikelen: Hoogwaardige smeermiddelen, hydraulische vloeistoffen en grondstoffen voorkomen onnodige slijtage.

- Implementeer een onderhoudslogboek: Houd dagelijkse, wekelijkse en maandelijkse onderhoudsactiviteiten bij om terugkerende problemen te identificeren.

- Preventief onderhoud plannen: Stop de machine regelmatig voor uitgebreide inspecties en vervangingen.

Door deze best practices te volgen, kunnen operators de uitvaltijd verminderen, de productkwaliteit verbeteren en een veilige werkomgeving behouden.

Conclusie

Goed onderhoud en probleemoplossing van een speciale machine voor oliekeerringen zijn van cruciaal belang voor het garanderen van een consistente productie, hoogwaardige oliekeerringen en een lange levensduur van de machine. Dagelijkse, wekelijkse en maandelijkse onderhoudsroutines, gecombineerd met snelle identificatie en oplossing van operationele problemen, kunnen kostbare stilstand voorkomen en de levensduur van de apparatuur verlengen.

De belangrijkste strategieën zijn onder meer:

- Regelmatige reiniging, smering en inspectie

- Uitlijning en kalibratie van mechanische, hydraulische en elektronische systemen

- Preventieve vervanging van versleten mallen, afdichtingen en componenten

- Systematische probleemoplossing van hydraulische, elektrische en verwarmingsproblemen

Door een gestructureerd onderhoudsprogramma aan te nemen en veelvoorkomende problemen te begrijpen, kunnen fabrikanten ervoor zorgen dat hun speciale machines voor oliekeerringen efficiënt en betrouwbaar werken. In een sector waar precisie en duurzaamheid voorop staan, zijn dergelijke praktijken essentieel voor het behoud van zowel de productiviteit als de productkwaliteit.