Vloeibaar siliconenrubber (LSR) is een veel gebruikt materiaal geworden in industrieën zoals medische apparaten, automotive, elektronica en consumentengoederen vanwege de flexibiliteit, duurzaamheid en hittebestendigheid. Om hoogwaardige LSR-componenten te produceren, vertrouwen fabrikanten op Vloeibare siliconenvormige klemmachines , dit zijn gespecialiseerde spuitgietmachines die zijn ontworpen om de unieke eigenschappen van siliconen aan te kunnen. Goed onderhoud en probleemoplossing van deze machines zijn cruciaal om een consistente productkwaliteit te garanderen, de productie -efficiëntie te maximaliseren en downtime te verminderen.

Dit artikel biedt een gedetailleerde gids voor het onderhouden en oplossen van problemen met het oplossen van vloeibare siliconenschimmels, het benadrukken van belangrijke praktijken, gemeenschappelijke problemen en preventieve strategieën voor operators en onderhoudspersoneel.

1. Inzicht in de klemmachine van de vloeibare siliconenvorm

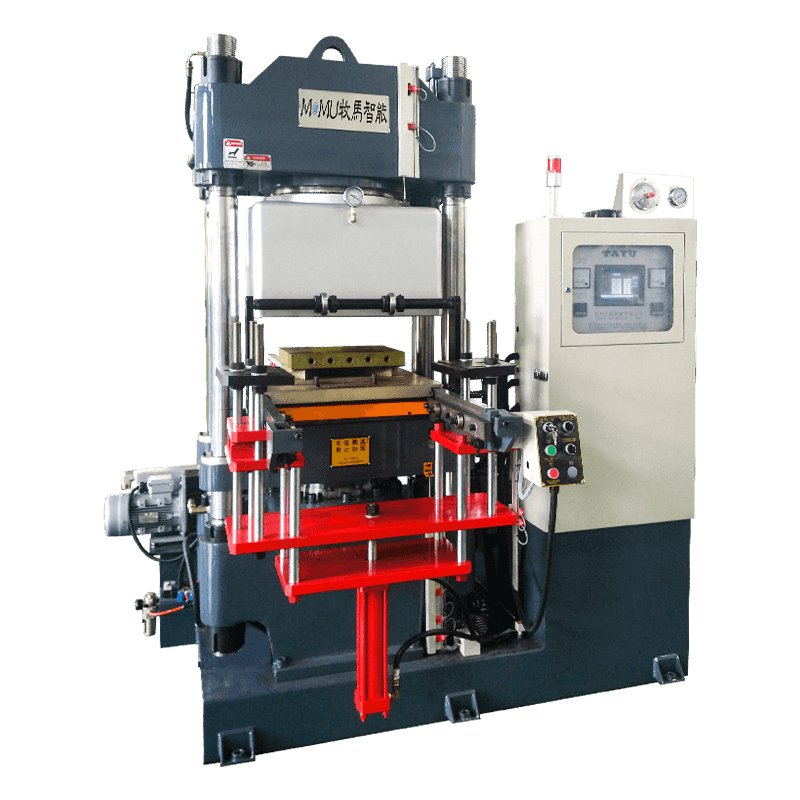

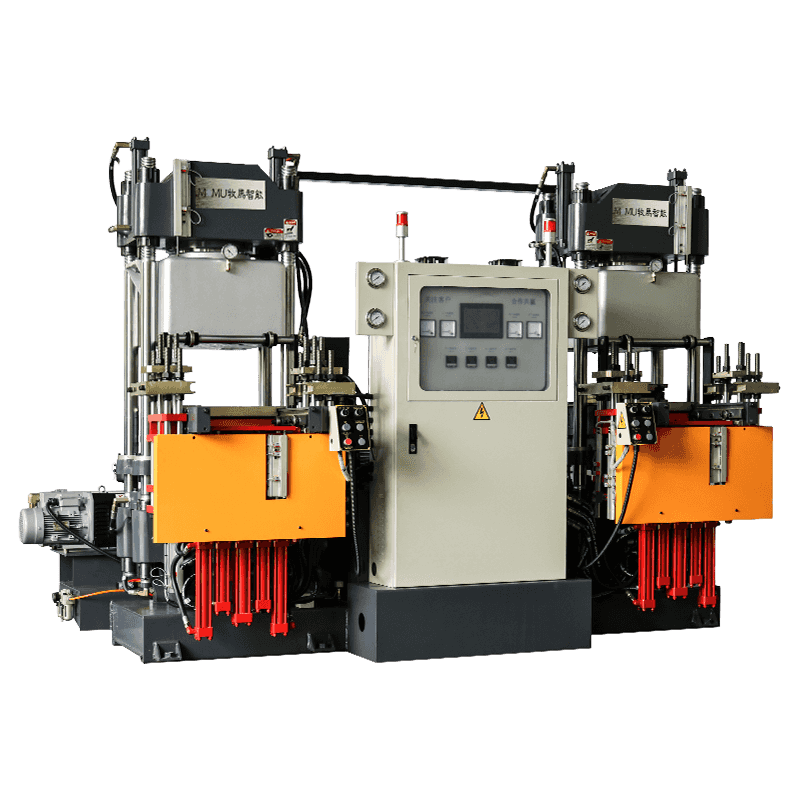

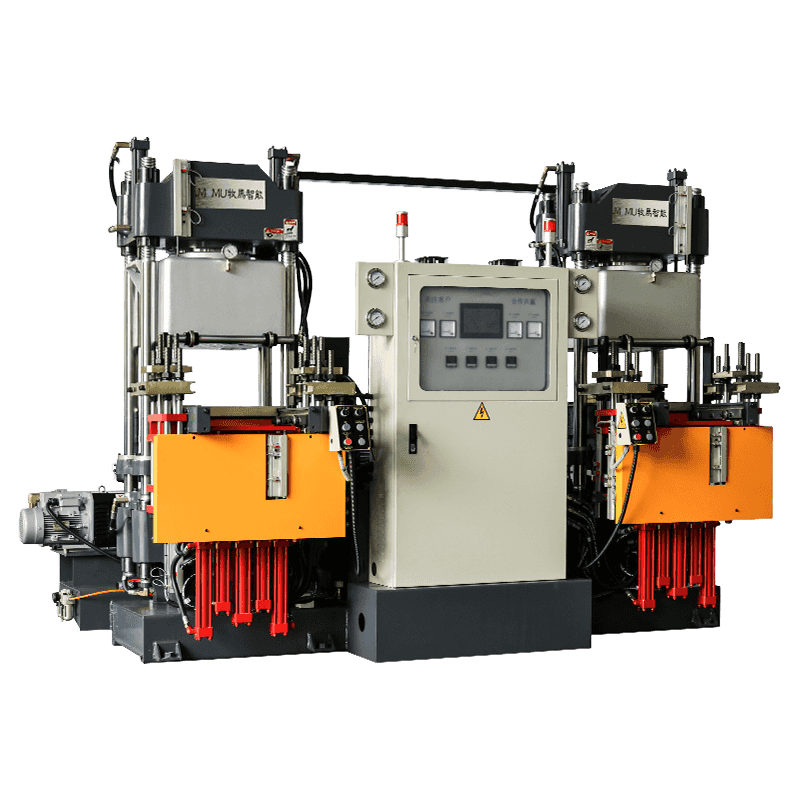

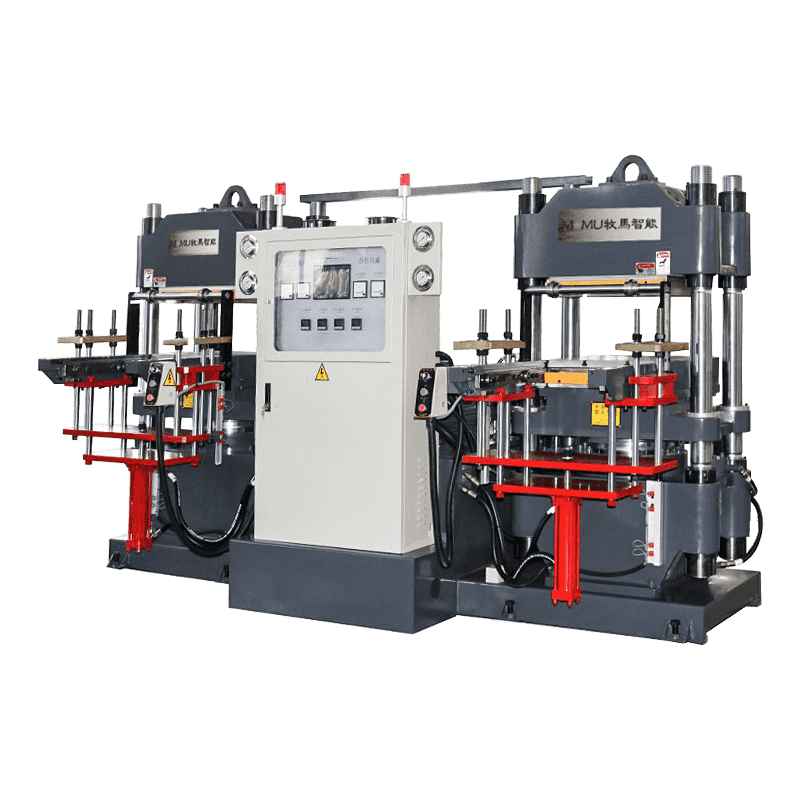

A vloeibare siliconenvormige klemmachine is ontworpen om te injecteren en te vormen tweecomponenten vloeibaar siliconenrubber in specifieke vormen met hoge precisie. De machine bestaat meestal uit verschillende belangrijke systemen:

- Klemunit: Houdt vast en beveiligt de schimmel tijdens injectie om consistente onderdeelafmetingen te garanderen en de vorming van de flits te voorkomen.

- Injectie -eenheid: Levert precieze hoeveelheden vloeibare siliconen in de schimmelholte onder geregelde druk en temperatuur.

- Verwarmings- en koelsysteem: Handhaaft optimale vorm- en materiaaltemperatuur voor uitharding en gedeeltelijke afgifte.

- Controlesysteem: Monitoren en reguleert injectiesnelheid, druk, temperatuur en klemkracht om consistente kwaliteit te bereiken.

Omdat LSR zich anders gedraagt dan thermoplastics, moeten machines werken onder specifieke omstandigheden, waaronder precieze schimmeltemperatuur, injectiesnelheid en klemkracht, waardoor onderhoud en probleemoplossing cruciaal is voor betrouwbare productie.

2. Routinematige onderhoudspraktijken

Goed onderhoud is essentieel voor de levensduur en prestaties van een vloeibare siliconenvormige klemmachine. Hieronder staan belangrijke onderhoudspraktijken:

2.1 Dagelijks onderhoud

- Reinig de machine -oppervlakken: Verwijder siliconenresten uit het injectiepout, schimmeloppervlakken en machinetafel. Siliconen kan plakkerig zijn en kan de schimmeluitlijning verstoren of flits veroorzaken als ze niet worden gereinigd.

- Controleer de hydraulische olieniveaus: Zorg ervoor dat het hydraulische systeem voldoende olie heeft en dat de oliekwaliteit voldoet aan de fabrikantspecificaties. Lage of vervuilde olie kan de klemefficiëntie verminderen en leiden tot inconsistente onderdeelkwaliteit.

- Inspecteer schimmeluitlijning: Controleer of de schimmelhelften correct zijn uitgelijnd in de klemeenheid om ongelijke klem- en productdefecten te voorkomen.

- Smeer bewegende delen: Breng door fabrikant aanbevolen smeermiddelen aan om rails, lagers en mechanische koppelingen te begeleiden om slijtage te verminderen en mechanisch falen te voorkomen.

2.2 wekelijks onderhoud

- Inspecteer hydraulische slangen en verbindingen: Zoek naar lekken, scheuren of losse fittingen, die de klemkracht en de veiligheid van de machine kunnen in gevaar kunnen brengen.

- Controleer de temperatuurregelingseenheden: Zorg ervoor dat schimmelverwarmers en temperatuursensoren goed functioneren om uniforme uitharding te behouden.

- Onderzoek elektrische componenten: Inspecteer bedrading, connectoren en sensoren op tekenen van slijtage, corrosie of oververhitting.

2.3 Maandelijks onderhoud

- Testkoppelingsnauwkeurigheid: Gebruik kalibratietools om te controleren of de klemeenheid de juiste kracht op de mal uitoefent. Dit is van cruciaal belang om flits te voorkomen en de onderdeelconsistentie te waarborgen.

- Vervang versleten afdichtingen en pakkingen: Hydraulische afdichtingen en schimmelpakkingen kunnen na verloop van tijd afbreken als gevolg van warmte en druk, waardoor mogelijk lekken of ongelijke klem veroorzaken.

- Reinig en inspecteer de injectie -eenheid: Demonteer het injectie -mondstuk en plunjer indien nodig om siliconenophoping te verwijderen die de stroom kan belemmeren.

2.4 Jaarlijks onderhoud

- Revisie van hydraulische systeem: Vervang hydraulische olie, filters en versleten componenten om de efficiëntie te behouden.

- Software -update van het besturingssysteem: Zorg ervoor dat het machinebesturingssysteem de nieuwste softwareversie uitvoert om te profiteren van verbeterde prestaties en diagnostiek.

- Uitgebreide mechanische inspectie: Controleer de staat van geleidrails, lagers, schroeven en klemplaten op tekenen van slijtage of verkeerde uitlijning.

![]()

3. Gemeenschappelijke problemen met probleemoplossing

Zelfs met goed onderhoud kunnen operators problemen tegenkomen tijdens de LSR -productie. Inzicht in gemeenschappelijke problemen en hun oplossingen kunnen downtime minimaliseren.

3.1 Flash -formatie

Symptomen: Overmaat siliconen sijpelt uit de schimmelholte en creëert ongewenst materiaal rond de onderdeelranden.

Oorzaken:

- Onvoldoende klemkracht

- Versleten of verkeerd uitgelijnde schimmels

- Onjuiste injectiedruk of snelheid

Oplossingen: - Verhoog de klemkracht geleidelijk en zorg ervoor dat schimmelhelften correct zijn uitgelijnd

- Inspecteer schimmelranden en vervang versleten afdichtingen of pakkingen

- Pas de injectiesnelheid en druk aan op materiaalspecificaties

3.2 korte opnamen (onvolledige vulling)

Symptomen: Schimmelholten zijn gedeeltelijk gevuld, wat resulteert in onvolledige onderdelen.

Oorzaken:

- Lage injectiedruk

- Geblokkeerd injectie -mondstuk

- Onjuiste schimmeltemperatuur of siliconen viscositeit

Oplossingen: - Verhoog de injectiedruk binnen de aanbevolen limieten

- Reinig het mondstuk en injectie -eenheid om obstakels te verwijderen

- Pas de vormtemperatuur aan en verifieer de siliconenmengselverhouding

3.3 Deel aan de mal plegen

Symptomen: Onderdelen komen niet los van de mal, waardoor handmatige verwijdering nodig is.

Oorzaken:

- Onvoldoende malenafgifte -agenten

- Schimmeltemperatuur te laag

- Onvoldoende uithardingstijd

Oplossingen: - Breng geschikte schimmelafgifte -agenten aan die worden aanbevolen voor LSR

- Verhoog de schimmeltemperatuur enigszins voor een betere siliconenstroom en uitharding

- Zorg ervoor dat de juiste uithardingstijd voor elke cyclus wordt gehandhaafd

3.4 Hydraulische of mechanische storingen

Symptomen: Klemunit slaagt er niet in om te bewegen, drukval of abnormale geluiden treden op.

Oorzaken:

- Lage hydraulische olie of besmetting

- Versleten afdichtingen, lagers of mechanische koppelingen

- Geblokkeerde of beperkte hydraulische lijnen

Oplossingen: - Vul of vervang je hydraulische olie en schone filters opnieuw

- Inspecteer en vervang versleten afdichtingen of mechanische componenten

- Controleer hydraulische lijnen op obstakels en zorg voor de juiste vloeistofstroom

3.5 Elektrische of besturingsfouten

Symptomen: Machine stopt onverwacht, toont foutcodes of toont inconsistente werking.

Oorzaken:

- Defecte sensoren of bedrading

- Software straalt in het besturingssysteem

- Oververhitting van controlecomponenten

Oplossingen: - Inspecteer en repareer of vervang defecte sensoren of bedrading

- Start en update controlesoftware

- Zorg voor voldoende koeling en ventilatie voor elektrische panelen

4. Preventieve maatregelen

Preventie is altijd beter dan reactieve probleemoplossing. Fabrikanten kunnen verschillende stappen ondernemen om downtime van de machine te minimaliseren:

- Operator training: Zorg ervoor dat alle operators zijn getraind om LSR -materialen te verwerken en machine -instellingen, klemvereisten en veiligheidsprotocollen te begrijpen.

- Regelmatige kalibratie: Periodiek kalibreren klemkracht, injectiedruk en temperatuursensoren om precisie te behouden.

- Gebruik kwaliteit LSR -materialen: Onzuiverheden of onjuiste siliconenmengsels kunnen sproeiers verstoppen of de uitharding beïnvloeden, wat leidt tot defecten en machinestam.

- Geplande onderhoudsprogramma's: Implementeer routinematige inspecties en preventief onderhoud op basis van de aanbevelingen van de fabrikant.

- Documentatie: Houd gedetailleerde gegevens bij van onderhoudsactiviteiten, reparaties en deelvervangingen om terugkerende problemen te identificeren en schema's te optimaliseren.

5. Veiligheidsoverwegingen

Het handhaven en oplossen van problemen met een vloeibare siliconenschimmelklemmachine vereist zorgvuldige aandacht voor de veiligheid:

- Koppel de stroom en de hydraulische voeding altijd los voordat u onderhoud uitvoert.

- Gebruik beschermende apparatuur bij het hanteren van hete schimmels, hydraulische vloeistoffen of chemicaliën.

- Zorg ervoor dat bewegende delen worden geïmmobiliseerd tijdens inspectie om letsel te voorkomen.

- Volg de fabrikantrichtlijnen voor veilige werking en probleemoplossing.

Het naleven van deze veiligheidspraktijken vermindert het risico op ongevallen en zorgt voor een veilige werkomgeving voor operators.

6. Conclusie

Goed onderhoud en probleemoplossing van een vloeibare siliconenvormige klemmachine zijn essentieel voor consistente, hoogwaardige LSR-productie. Door dagelijkse, wekelijkse, maandelijkse en jaarlijkse onderhoudsroutines te volgen, kunnen operators de levensduur van de machines verlengen, defecten verminderen en de productie -efficiëntie maximaliseren. Gemeenschappelijke problemen, zoals flits, korte opnamen, deelplakken, hydraulische storingen en elektrische fouten, kunnen effectief worden beheerd door hun oorzaken te begrijpen en gerichte oplossingen toe te passen.

Preventieve maatregelen, waaronder operatortraining, geplande kalibratie, hoogwaardige LSR-materialen en uitgebreide documentatie, verbeteren de betrouwbaarheid van de machinebetrouwheid verder. In combinatie met de naleving van veiligheidsprotocollen, zorgen deze praktijken ervoor dat vloeibare siliconenschimmelklemmachines soepel blijven werken, waardoor precieze, duurzame en hoogwaardige siliconenproducten voor een breed scala aan industrieën worden geleverd.

Met de juiste aandacht voor onderhoud en probleemoplossing kunnen fabrikanten de prestaties optimaliseren, downtime verminderen en de concurrentievoordelen behouden van het efficiënt produceren van hoogwaardige LSR-componenten.