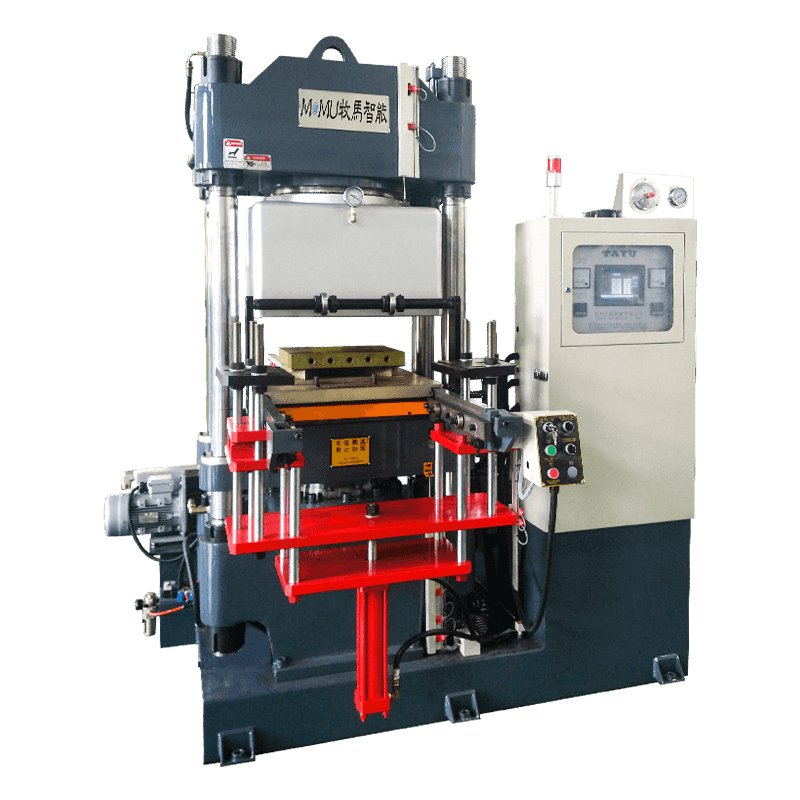

De rubberindustrie heeft de afgelopen decennia aanzienlijke vooruitgang geboekt, waarbij technologie een cruciale rol speelt bij het verbeteren van de efficiëntie, kwaliteit en consistentie. Een van de meest innovatieve apparaten in de moderne rubberverwerking is de vacuüm rubber vulkaniseermachine . Deze machine combineert het traditionele vulkanisatieproces met vacuümtechnologie, waardoor fabrikanten hoogwaardige rubberproducten met superieure prestatiekenmerken kunnen produceren.

Dit artikel gaat dieper in op de belangrijkste kenmerken van een vacuümrubbervulkaniseermachine en legt de werking ervan uit voordelen , en biedt inzicht in waarom er steeds meer de voorkeur aan wordt gegeven in de rubberproductie-industrieën over de hele wereld.

1. Vacuümrubbervulkanisatie begrijpen

Voordat u de machine zelf gaat verkennen, is het essentieel om dit te begrijpen vacuümvulkanisatie van rubber . Vulkanisatie is een chemisch proces waarbij ruwe rubber wordt verwarmd en behandeld met zwavel of andere verknopingsmiddelen om de elasticiteit, sterkte en duurzaamheid ervan te verbeteren.

In een vacuüm rubber vulkaniseermachine , dit proces vindt plaats onder a gecontroleerde vacuümomgeving . Door lucht en andere gassen uit de kamer te verwijderen, voorkomt de machine oxidatie en zorgt voor uniforme warmteoverdracht , waardoor defecten zoals luchtbellen, blaren of ongelijkmatige uitharding worden verminderd. Dit resulteert in een consistenter en kwalitatief hoogstaand rubberproduct .

2. Belangrijkste kenmerken van een vacuümrubbervulkaniseermachine

Moderne vacuümrubbervulkaniseermachines zijn uitgerust met verschillende technologische en structurele kenmerken die ze zeer efficiënt en betrouwbaar maken. De belangrijkste kenmerken zijn onder meer:

A. Ontwerp van vacuümkamers

Het hart van de machine is het luchtdichte vacuümkamer , meestal opgebouwd uit hoogwaardig staal of legering bestand tegen hoge druk en temperatuur.

- De Kamer zorgt ervoor volledige verwijdering van lucht en gassen , waardoor oxidatie en vervuiling worden voorkomen.

- Het ondersteunt gelijkmatige warmteverdeling , wat cruciaal is voor consistente vulkanisatie.

- Kamers zijn vaak uitgerust met poorten of sensoren bekijken voor het bewaken van het uithardingsproces.

B. Geavanceerd verwarmingssysteem

Het verwarmingssysteem is ontworpen om te voorzien nauwkeurige en uniforme temperatuurregeling .

- Opties omvatten elektrische, stoom- of oliegebaseerde verwarming systemen.

- Sommige machines zijn voorzien verwarming met meerdere zones , waardoor verschillende delen van het rubberproduct tegelijkertijd optimale uithardingstemperaturen kunnen bereiken.

- Nauwkeurige temperatuurregeling minimaliseert over- of onderuitharding, waardoor consistentie en kwaliteit van het product .

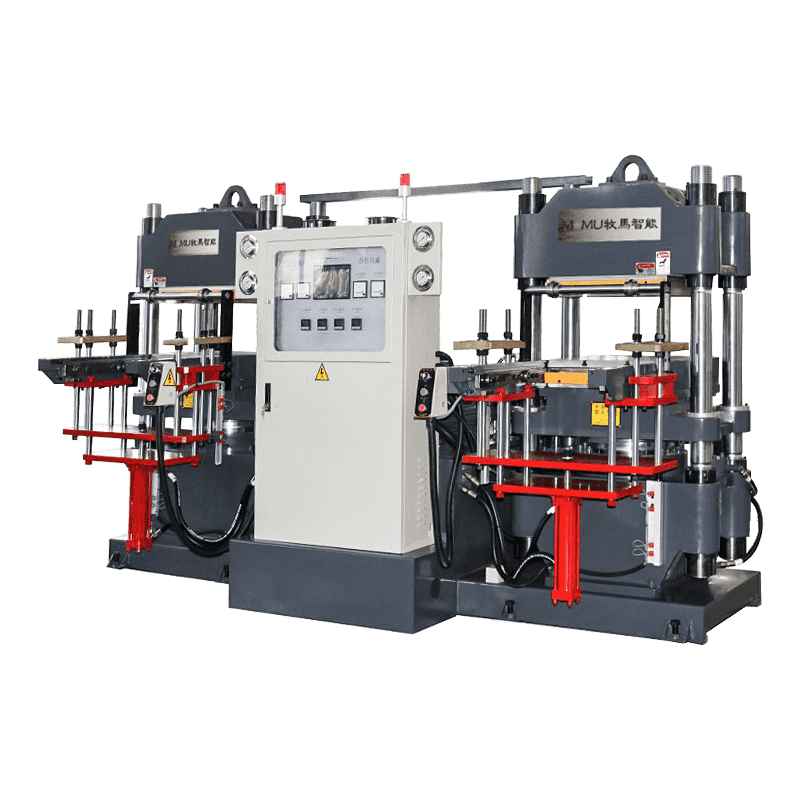

C. Digitaal controlesysteem

Moderne machines bevatten geautomatiseerde of PLC-besturingssystemen (Programmable Logic Controller). , aanbieden:

- Nauwkeurige controle van temperatuur-, druk- en vacuümniveaus .

- Programmeerbare uithardingscycli , waardoor operators instellingen kunnen aanpassen voor verschillende soorten rubber of productvormen.

- Geautomatiseerde veiligheidsuitschakelingen , ter voorkoming van ongelukken bij oververhitting of onregelmatigheden in de druk.

Deze digitale integratie vermindert menselijke fouten en verbetert herhaalbaarheid van processen .

D. Vacuümpompsysteem

Een betrouwbare vacuümpomp is essentieel voor het handhaven van consistente vacuümniveaus.

- Krachtige pompen verwijderen lucht en gassen efficiënt, zelfs uit complex gevormde mallen.

- Sommige machines gebruiken tweetraps- of meertrapsvacuümsystemen voor snellere evacuatie en verbeterde vacuümstabiliteit.

Efficiënte vacuümsystemen zijn daarvoor cruciaal het voorkomen van defecten en het garanderen van uniforme verknoping .

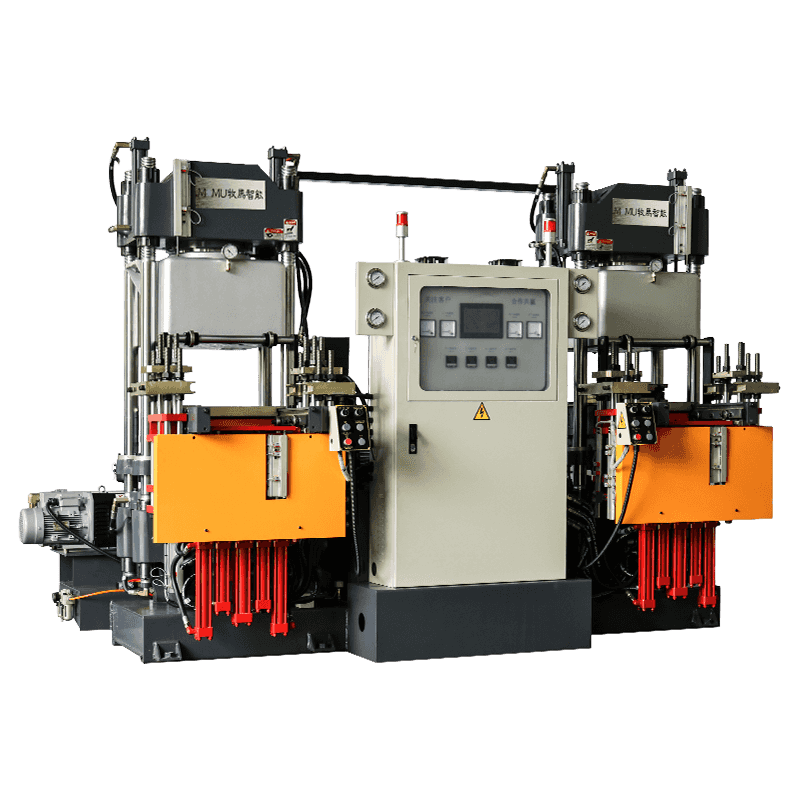

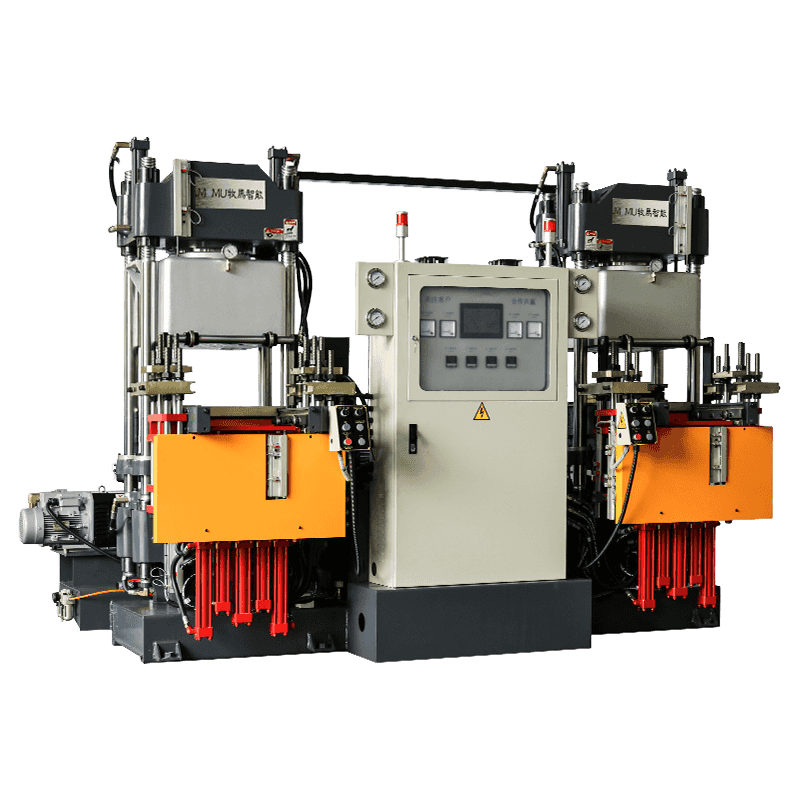

e. Compatibiliteit met schimmels

Vacuümvulkaniseermachines voor rubber zijn ontworpen om tegemoet te komen diverse soorten en maten matrijzen , waardoor ze geschikt zijn voor:

- Vlakke platen, buizen en profielen.

- Complexe vormen zoals autopakkingen, afdichtingen of industriële componenten.

- Matrijzen met meerdere holtes voor de productie van grote volumes.

Deze flexibiliteit stelt fabrikanten in staat om te verwerken diverse rubberproducten zonder te investeren in meerdere machines.

F. Veiligheidsvoorzieningen

Veiligheid staat voorop bij het werken met hoge temperaturen en vacuümomgevingen. Machines zijn onder meer:

- Overdrukventielen om overdruk te voorkomen.

- Noodstopsystemen voor snelle uitschakeling.

- Temperatuur- en vacuümalarmen om operators te waarschuwen voor abnormale omstandigheden.

Deze functies beschermen beide personeel en uitrusting , waardoor het risico op ongevallen wordt verminderd.

3. Voordelen van een vacuümrubbervulkaniseermachine

De integratie van vacuümtechnologie in rubbervulkanisatie biedt tal van voordelen ten opzichte van traditionele methoden:

A. Verbeterde productkwaliteit

Vacuümvulkanisatie elimineert luchtzakken, vocht en opgesloten gassen, waardoor defecten worden verminderd zoals:

- Bubbels en blaren

- Oppervlakte-onregelmatigheden

- Ongelijkmatige uitharding

Het gevolg is dat producten dat wel zijn glad, sterk en duurzamer , die voldoen aan strenge industriële normen.

B. Uniforme vulkanisatie

De combinatie van vacuüm en nauwkeurige verwarming zorgt voor gelijkmatige warmteverdeling over het rubbermateriaal . Deze uniformiteit verbetert:

- Mechanische sterkte

- Elasticiteit

- Levensduur van het product

Een uniforme uitharding is vooral belangrijk voor kritische componenten zoals auto-afdichtingen, industriële pakkingen en elektronische isolatiematerialen .

C. Verminderde oxidatie

Door lucht uit de kamer te verwijderen, voorkomen vacuümmachines dit oxidatie tijdens vulkanisatie . Dit heeft verschillende voordelen:

- Behoudt de chemische integriteit van het rubber.

- Onderhoudt natuurlijke kleur en textuur .

- Verlengt houdbaarheid en verbetert prestaties op lange termijn .

D. Energie-efficiëntie

Vacuümvulkanisatiemachines zijn ontworpen om optimaliseer de verwarmings- en uithardingstijden , wat leidt tot een lager energieverbruik.

- Snellere warmteoverdracht vermindert cyclustijden , waardoor de productiviteit toeneemt.

- Een lager energieverbruik verlaagt bedrijfskosten en verbetert environmental sustainability.

e. Veelzijdigheid en flexibiliteit

Moderne machines kunnen een breed scala aan taken aan rubber soorten , inbegrepen:

- Natuurlijk rubber (NR)

- Styreen-butadieenrubber (SBR)

- Nitrilrubber (NBR)

- Siliconenrubber (SR)

- EPDM (ethyleenpropyleendieenmonomeer)

Door deze veelzijdigheid kunnen fabrikanten produceren diverse rubberproducten met behulp van één enkele machine.

F. Verbeterde veiligheid

Vacuümmachines verminderen het risico op:

- Explosieve reacties als gevolg van opgesloten gassen.

- Blootstelling van de operator aan gevaarlijke dampen.

- Schade aan apparatuur door onregelmatige drukopbouw.

Verbeterde veiligheidsmaatregelen beschermen zowel personeel als productieapparatuur.

G. Kosteneffectiviteit

Hoewel vacuümrubbervulkaniseermachines een initiële investering vergen, verminderen deze verspilling, defecten en herbewerking .

- Een hogere first-pass-opbrengst vermindert materiaalverlies.

- Kortere productiecycli nemen toe doorvoer .

- Consistente kwaliteit verlaagt de risico op retourzendingen van klanten .

Over het geheel genomen dragen deze factoren bij aan kostenbesparingen op lange termijn en een beter rendement op de investering.

4. Toepassingen van vacuümrubbervulkaniseermachines

Vacuümvulkaniseermachines voor rubber worden in een breed scala van industrieën gebruikt, wat hun veelzijdigheid en betrouwbaarheid weerspiegelt:

- Auto-industrie: Productie van afdichtingen, pakkingen, slangen en trillingsdempers.

- Elektronica: Isolerende componenten, flexibele connectoren en beschermende coatings.

- Industriële productie: Rubberen rollen, riemen en beschermende voeringen voor machines.

- Medisch en gezondheidszorg: Siliconen slangen, stoppen en afdichtingen met nauwkeurige afmetingen en hoge zuiverheid.

- Lucht- en ruimtevaart: Hoge temperatuurbestendige afdichtingen, pakkingen en structurele rubberen componenten.

Het vermogen om te produceren hoogwaardige, defectvrije rubberproducten maakt vacuümvulkaniseermachines onmisbaar in deze kritische toepassingen.

5. Onderhouds- en operationele overwegingen

Goed onderhoud zorgt ervoor betrouwbaarheid en efficiëntie op lange termijn :

- Regelmatig onderhoud aan de vacuümpomp: Smering, filtervervanging en controle op lekkage.

- Temperatuurkalibratie: Zorgt voor consistente warmte over verschillende productiebatches.

- Kamerreiniging: Voorkomt vervuiling en opbouw die de productkwaliteit kunnen beïnvloeden.

- Veiligheidssysteemcontroles: Inspecteer regelmatig alarmen, overdrukkleppen en noodstoppen.

Routineonderhoud verlengt levensduur van de machine en vermindert ongeplande stilstand , waardoor een continue productie van hoge kwaliteit wordt gegarandeerd.

6. Toekomstige trends op het gebied van vacuümrubbervulkanisatie

Naarmate de technologie vordert, bevatten vacuümrubbervulkaniseermachines het volgende:

- Automatisering en slimme bediening: AI-gestuurde procesoptimalisatie voor snellere en efficiëntere uitharding.

- IoT-integratie: Realtime monitoring en voorspellend onderhoud voor minder downtime.

- Energiebesparende innovaties: Geavanceerde isolatie- en verwarmingstechnologieën om het energieverbruik te verminderen.

- Milieuvriendelijke materialen en processen: Vermindering van de impact op het milieu door oplosmiddelvrije en emissiearme processen.

Deze innovaties zullen de kwaliteit blijven verbeteren prestaties, efficiëntie en duurzaamheid van vacuümrubbervulkanisatietechnologie.

Conclusie

A vacuüm rubber vulkaniseermachine is een essentieel hulpmiddel in de moderne rubberproductie en biedt een combinatie van precisie, efficiëntie en uitvoer van hoge kwaliteit . Dankzij de belangrijkste kenmerken, waaronder een vacuümkamer, een geavanceerd verwarmingssysteem, digitale bedieningselementen en de veelzijdigheid van de matrijzen, kan er worden geproduceerd gelijkmatig gevulkaniseerde, defectvrije rubberproducten .

De voordelen van het gebruik van een vacuümsysteem – verbeterde productkwaliteit, verminderde oxidatie, energie-efficiëntie, veelzijdigheid en veiligheid – maken het een superieure keuze ten opzichte van traditionele vulkanisatiemethoden. Of het nu gaat om automobiel-, elektronica-, industriële, medische of ruimtevaarttoepassingen , vacuümrubbervulkaniseermachines bieden betrouwbare prestaties en kosteneffectiviteit , waardoor fabrikanten kunnen voldoen aan de groeiende vraag naar hoogwaardige rubberproducten.

Met de voortdurende vooruitgang op het gebied van automatisering, energie-efficiëntie en slimme monitoring zijn deze machines klaar om dat te doen leiding geven aan de volgende generatie rubberverwerkingstechnologieën , waardoor een consistente kwaliteit en operationele efficiëntie voor de komende jaren wordt gegarandeerd.