Rubbervulcanisatie is een cruciale stap in de productie van rubberproducten. Het verknoopt de rubberen moleculaire ketens door te verwarmen en onder druk te zetten, waardoor de rubberelasticiteit, sterkte en duurzaamheid wordt gegeven. Met de continue vooruitgang van industriële technologie zijn vacuümrubbervulkanisatiemachines naar voren gekomen. Ze gebruiken vacuümomgevingen om de kwaliteit van vulkanisatie te verbeteren en worden veel gebruikt bij de productie van hoogwaardige rubberproducten.

1. Inleiding tot vulkaniserende machines van vacuümrubber

Vulkanisatiemachines met vacuümrubber zijn speciale apparatuur voor vulkaniserende rubberen materialen in een vacuümomgeving. In tegenstelling tot traditionele vulkanisatie onder druk, verwijdert het de lucht in een gesloten vulkanisatiekamer om een lagere drukomgeving te vormen, gecombineerd met hoge temperatuur- en hoge drukomstandigheden, zodat het rubber de verknopingsreactie in een meer ideale omgeving kan voltooien.

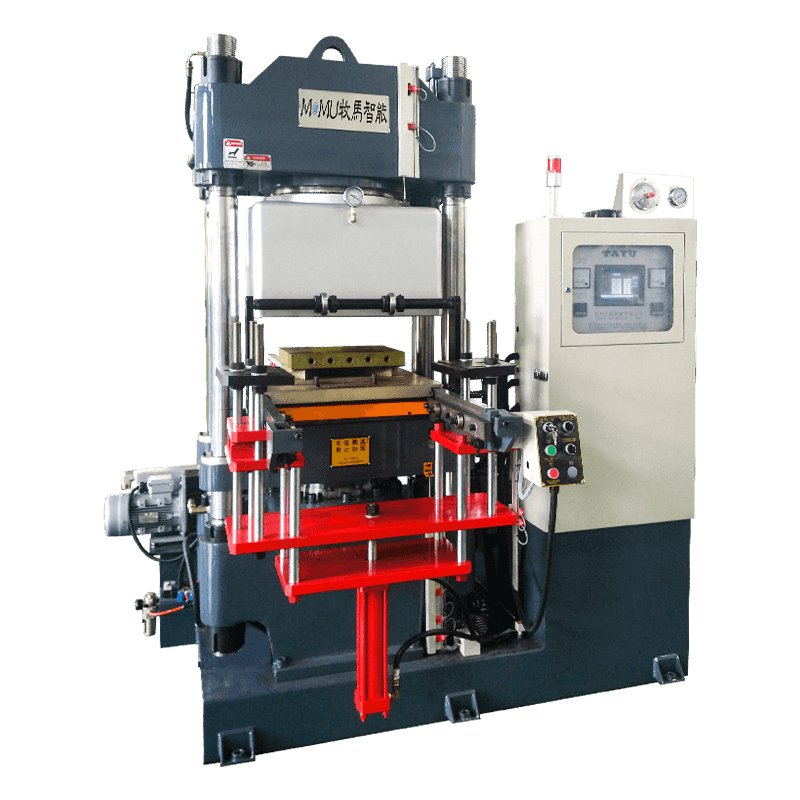

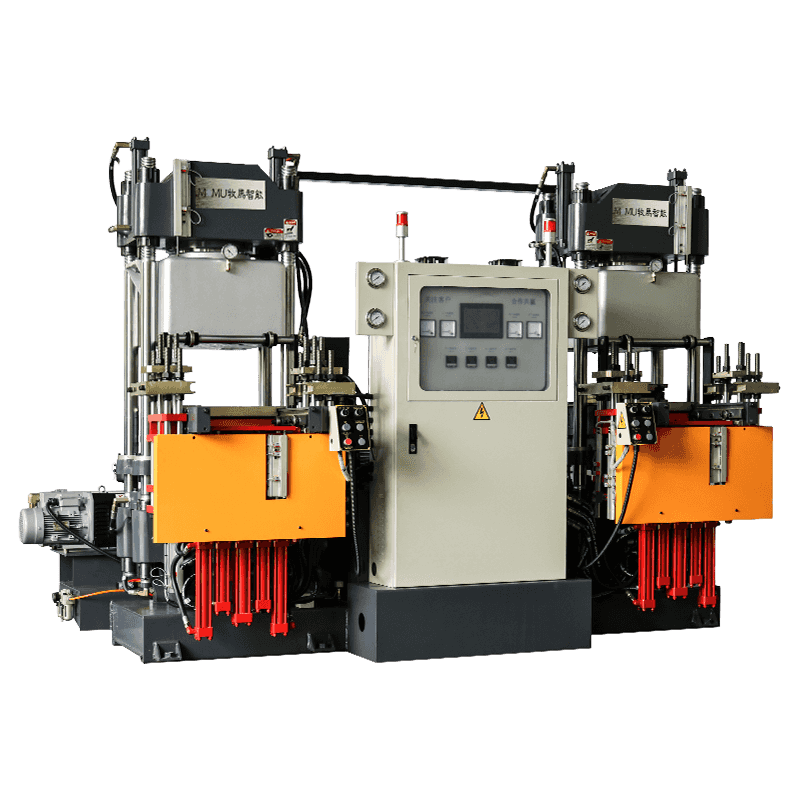

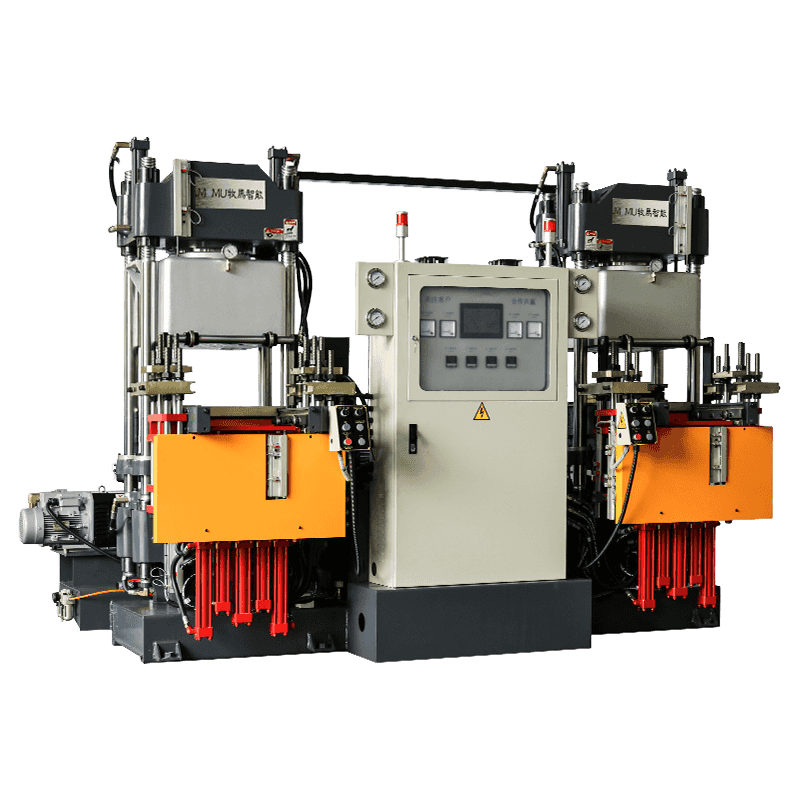

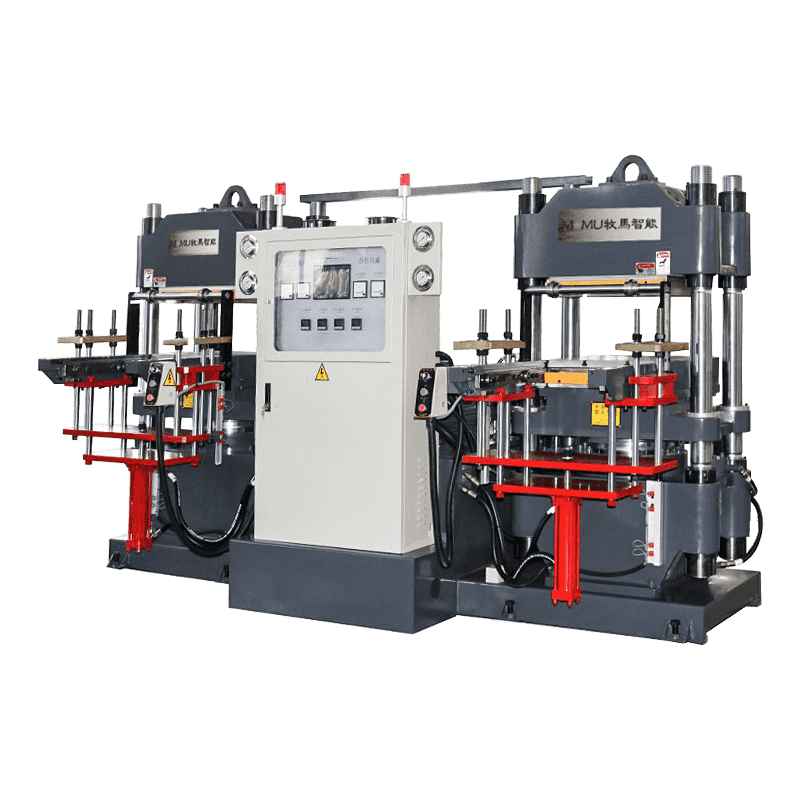

Deze machine is meestal samengesteld uit een vacuümpomp, een verwarmingssysteem, een druksysteem, een besturingssysteem en een vulkanisatiekamer. Moderne vulcanizers van vacuümrubber zijn meestal uitgerust met CNC -systemen om een precieze controle van temperatuur, druk en vacuüm te bereiken, waardoor een stabiel en betrouwbaar vulkanisatieproces wordt gewaarborgd.

2. Werkprincipe van vacuümrubber vulcanizer

Het kernwerkproces van vacuümrubbervulcanizer kan worden onderverdeeld in de volgende stappen:

1. Laden en afdichten

Rubberen grondstoffen of voorgevormde rubberen onderdelen worden in de vulkanisatie -mal of holte geplaatst, en vervolgens sluit de machine de holteafdekking om een afgesloten omgeving te vormen.

2. Stofzuigen

Start de vacuümpomp om de lucht in de holte te extraheren en de druk te verminderen, meestal met een vacuümgraad van enkele honderden PA of zelfs lager. De vacuümomgeving vermindert de invloed van zuurstof in de lucht op het vulkanisatieproces van het rubber en voorkomt oxidatie en belwering.

3. Verwarming en druk

De temperatuur van de vulkanisatieholte wordt verhoogd tot een vooraf ingestelde waarde (in het algemeen 140 ℃ ~ 180 ℃, afhankelijk van het rubbermateriaal) door een elektrisch verwarmings- of stoomverwarmingssysteem. Tegelijkertijd oefent het hydraulische systeem of pneumatische systeem uniforme druk uit op het rubber om verknoping van moleculaire ketens te bevorderen.

4. Vulcanisatiereactie

Onder de omstandigheden van vacuüm, hoge temperatuur en hoge druk ondergaan de rubberen moleculen verknopingsreactie om een vaste structuur met elasticiteit en sterkte te vormen. Het vacuüm vermindert effectief de bubbels in het rubber, waardoor uniforme vulkanisatie en geen poriën op het productoppervlak worden gewaarborgd.

5. Koeling en uitlaat

Nadat de vulkanisatie is voltooid, koelt de machine af tot een veilig bereik, het vacuümsysteem wordt vrijgegeven, de holte wordt geopend en wordt het eindproduct verwijderd.

3. Voordelen van vacuümvulcanizers ten opzichte van traditionele vulkanisatie

1. Verbeter de productkwaliteit

De vacuümomgeving vermindert de bubbels en gaten binnen en op het oppervlak van rubberproducten aanzienlijk, verbetert de dichtheid en mechanische eigenschappen van de afgewerkte producten en is vooral geschikt voor rubberproducten met hoge vereisten voor luchtdichtheid en drukweerstand.

2. Uniforme vulkanisatie

Onder de gecombineerde werking van vacuüm en uniforme druk wordt het rubbermateriaal gelijkmatig verwarmd, waardoor lokale defecten worden vermeden veroorzaakt door bubbels in traditionele vulkanisatie.

3. Verminder de schrootsnelheid

Defecten veroorzaakt door bubbels en oxidatie worden sterk verminderd, waardoor herwerken en schroot worden verminderd en de productie -efficiëntie en kostenbeheersing worden verbeterd.

4. Breed scala aan toepassingen

Niet alleen geschikt voor gewoon rubber, maar ook voor krachtige elastomeren zoals siliconen en fluorubber, die voldoen aan de hoogwaardige behoeften van medische, elektronische, luchtvaart en andere industrieën.

4. Hoofdtoepassingsgebieden van vacuümrubber vulcanizer

Auto-productie: hoogwaardige rubberen onderdelen zoals afdichtingen, schokdempers en afdichtende pakkingen.

Elektronica -industrie: elektronische afdichtingen, isolerende onderdelen en precisierubberen mallen.

Medische apparatuur: medische siliconenproducten, die geen bubbels en geen vervuiling vereisen.

Aerospace: hoge temperatuur en corrosiebestendige rubberonderdelen om stabiliteit in extreme omgevingen te waarborgen.

Industriële machines: draagbestendige en drukbestendige rubberen buizen, afdichtingen, etc.

5. Voorzorgsmaatregelen voor aankoop en operatie

Vacuümindex: verschillende producten hebben verschillende vereisten voor vacuüm. Bij het kopen moet u apparatuur kiezen met een geschikt vacuümbereik volgens de vulkanisatiematerialen en productvereisten.

De nauwkeurigheid van de temperatuur- en drukcontrole: hoog-nauwkeurige besturingssysteem zorgt voor de stabiliteit van het vulkanisatieproces en vermijdt materiaalschade veroorzaakt door oververhitting of overdruk.

Apparatuurafdichting: goed afdichtingsontwerp voorkomt luchtlekkage en zorgt voor een vacuümomgeving.

Veiligheidsbescherming: de apparatuur moet worden uitgerust met veiligheidsapparaten zoals over-temperatuur, overdruk en lekkagealarmen om de veiligheid van operators te waarborgen.

Onderhoud: controleer regelmatig de vacuümpomp en afdichtingen om de apparatuur stabiel te houden.

Als een belangrijke apparatuur in de moderne rubberproductietechnologie, verbetert de vacuümrubbervulcanizer de kwaliteit en prestaties van rubberproducten effectief door een vacuümomgeving te creëren. Het unieke werkende principe maakt het product vrij van bubbels en uniform gevulkaniseerd en voldoet aan de industriële en medische behoeften met hoge standaard.

Met de groeiende marktvraag naar hoogwaardige rubberproducten, zullen vulcanizers van vacuümrubber een sleutelrol spelen in meer velden en de rubberproductie-industrie promoten om zich in een hoogwaardige en intelligente richting te ontwikkelen.