In de auto -industrie is de vraag naar Rubbercomponenten met een hoge nauwkeurigheid neemt gestaag toe. Deze componenten moeten voldoen aan strikte normen voor duurzaamheid,, dimensionale nauwkeurigheid en prestaties onder barre omstandigheden. Een kritische vraag waarmee veel fabrikanten worden geconfronteerd, is: Is rubbercompressiegieten geschikt voor het produceren van zeer nauwkeurige auto-onderdelen?

Dit artikel onderzoekt de principes van rubbercompressiemolken, evalueert de mogelijkheden en beperkingen ervan en vergelijkt het met alternatieve vormprocessen, die zich specifiek concentreren op toepassingen in de autosector.

1. Wat is rubberen compressiemolken?

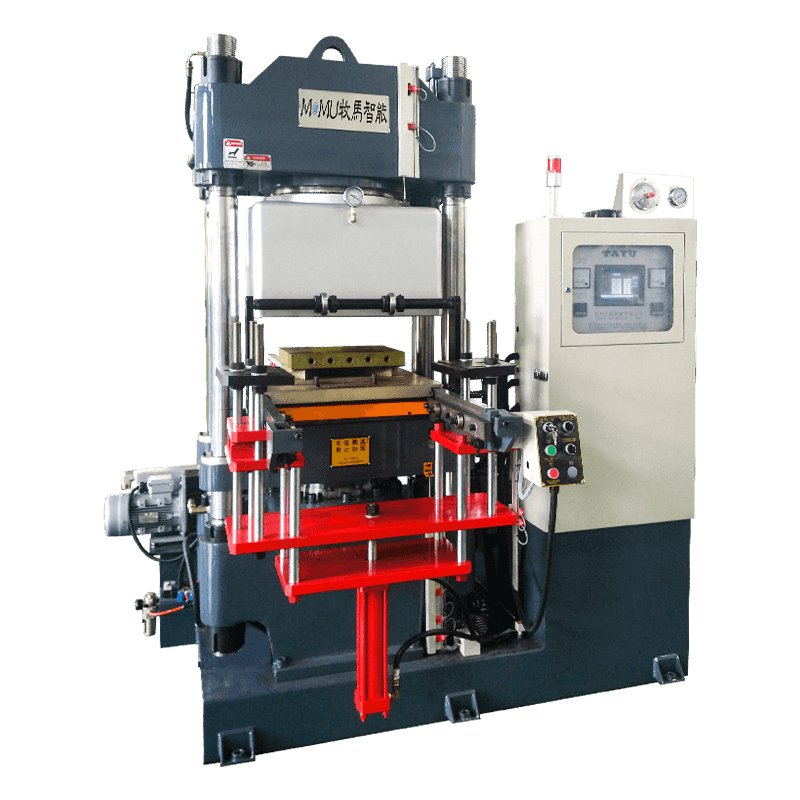

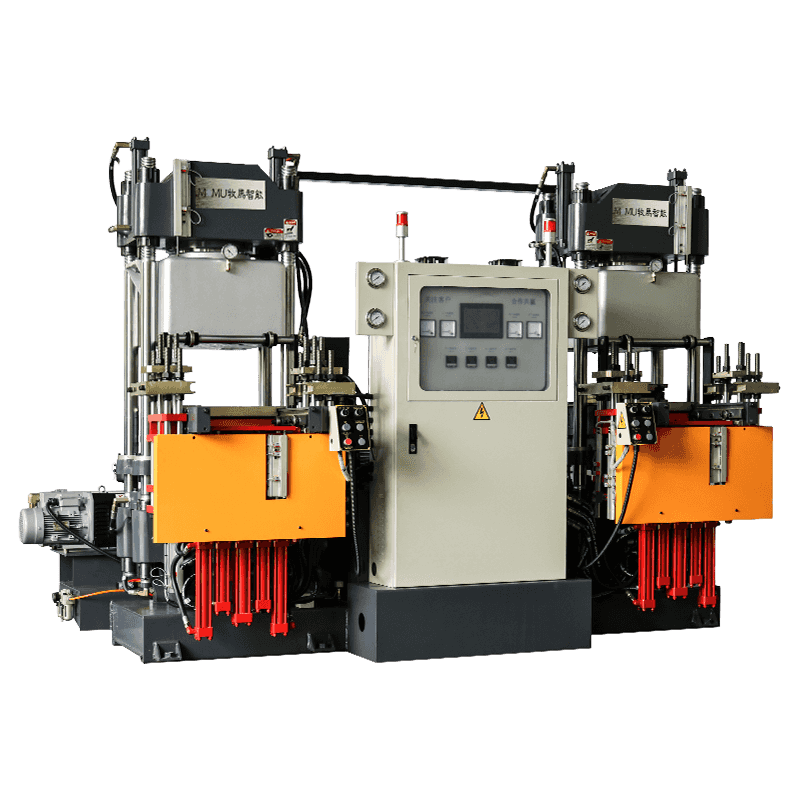

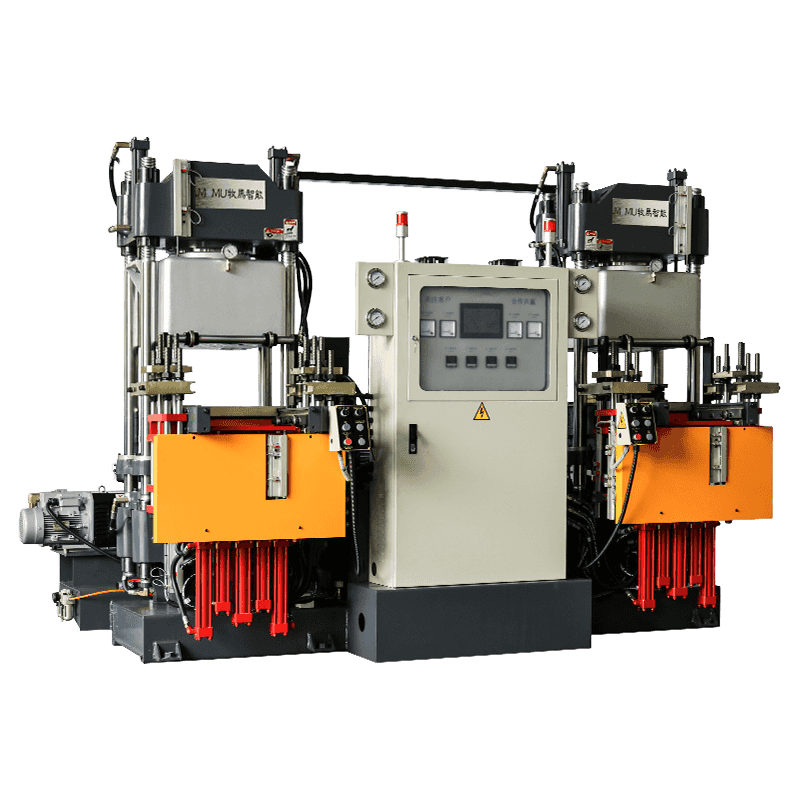

Rubberen compressiegolven is een productieproces waar vooraf gemeten rubberen materiaal (een "lading" genoemd) wordt in een verwarmde schimmelholte geplaatst . De mal wordt vervolgens gesloten en warmte en druk worden uitgeoefend om het rubber in de gewenste vorm te vormen en te genezen.

Belangrijkste kenmerken zijn onder meer:

-

Eenvoudig schimmelontwerp

-

Hoog materiaalgebruik (minimaal afval)

-

Geschikt voor middelgrote tot grote delen

-

Vaak gebruikt voor thermohardende rubbers zoals natuurlijk rubber, siliconen en EPDM

2. Precisievereisten in rubberonderdelen in de auto

Automotive rubberen onderdelen zoals afdichtingen, pakkingen, bussen, trillingsdempers en slangen vereisen:

-

Nauw Dimensionale toleranties (soms binnen ± 0,1 mm)

-

Consistent mechanische eigenschappen (hardheid, elasticiteit)

-

Weerstand tegen Extreme temperaturen, chemicaliën en slijtage

-

Complexe geometrieën en geïntegreerde functies

3. Kunnen compressiegolling voldoen aan de hoogcisiebestrijdingsstandaarden?

Voordelen van compressiegolven voor precisie:

-

Uniforme druktoepassing Tijdens het vormen helpt bij het bereiken van consistente dikte en vorm.

-

Goed herhaalbaarheid met goed ontworpen vormen en stabiele procesparameters.

-

Lage Flash Generation In vergelijking met overdrachtsvorming, het verminderen van nabewerking.

-

Geschikt voor Grote, eenvoudig te matigen complexiteitsonderdelen met uniforme dwarsdoorsneden.

-

Kan een verscheidenheid aan rubberen verbindingen gebruikt in auto -onderdelen.

Uitdagingen en beperkingen:

-

Langere cyclustijden Vergeleken met spuitgieten, beperkende massaproductiesnelheid.

-

Handmatige plaatsing van rubberkosten kunnen variabiliteit introduceren tenzij geautomatiseerd.

-

Moeilijk om onderdelen te vormen zeer ingewikkelde of dunwandige kenmerken .

-

Dimensionale toleranties Mogelijk niet zo strak als spuitgieten of overdrachtsplannen, waarvoor secundaire bewerking of afwerking vereist is.

-

Thermische gradiënten In dikkere delen kan ongelijke uitharding en dimensionale inconsistenties veroorzaken.

4. Hoe de precisie bij compressiegolling te verbeteren?

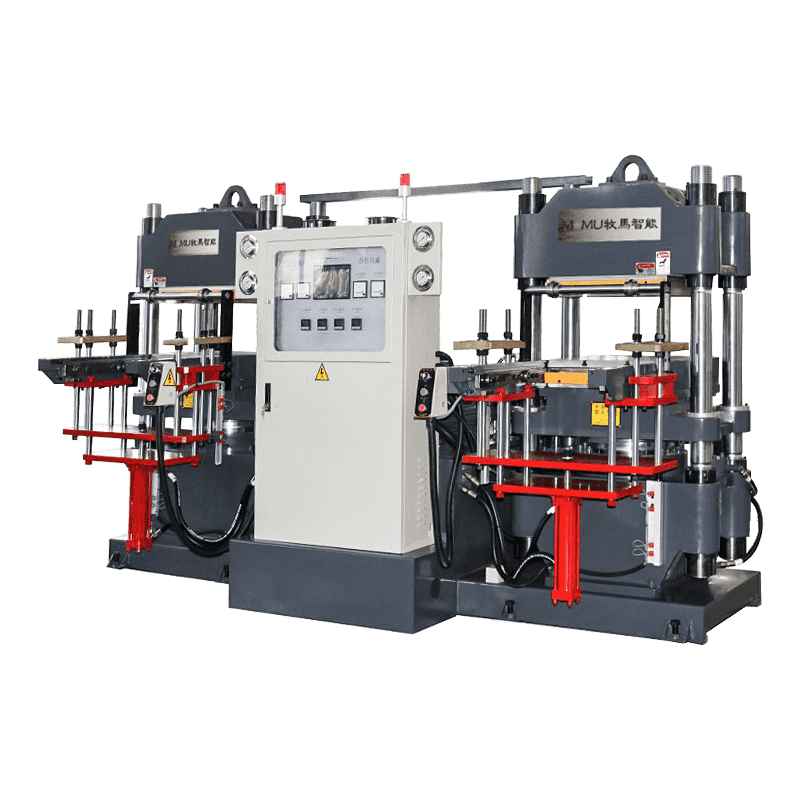

Autofabrikanten hebben verschillende strategieën ontwikkeld om de precisie te verbeteren:

-

Gebruik hoogwaardige schimmelmaterialen (bijv. Gehard staal) met strakke bewerkingstoleranties.

-

Instellen Temperatuurbesturingssystemen (Koel-/verwarmingskanalen) voor uniforme uitharding.

-

Implementeren Geautomatiseerde laadvoeding om inconsistenties van materiaalplaatsing te verminderen.

-

Gebruiken Voorverwarmen van rubberen ladingen Om de stroom te verbeteren en de mal in te vullen.

-

Dienst Geavanceerde simulatiesoftware Om het ontwerp van het schimmel- en uithardingscycli te optimaliseren.

5. Compressiongieten versus andere rubberen vormmethoden

| Functie | Compressievormen | Spuitgieten | Overdrachtsstolling |

| Dimensionale precisie | Matig (± 0,1-0,3 mm) | Hoog (± 0,05 mm of beter) | Matig tot hoog |

| Fietstijd | Langer (minuten per deel) | Korter (seconden tot minuten) | Gematigd |

| Complexiteit van delen | Eenvoudig te matigen | Complexe geometrieën toegestaan | Gematigd |

| Materiële verspilling | Laag | Gematigd | Gematigd |

| Gereedschapskosten | Lager | Hoger | Gematigd |

| Geschiktheid voor massapraat. | Gemiddeld volume | Hoog volume | Gemiddeld volume |

Voor Zeer nauwkeurige auto-onderdelen met complexe geometrieën , spuitgieten Over het algemeen biedt superieure nauwkeurigheid en efficiëntie. Compressiegolven blijft echter aantrekkelijk voor:

-

Grotere delen met dikkere muren

-

Lagere tot middelgrote productievolumes

-

Rubberen materialen die moeilijk te injecteren zijn

6. Automotive -toepassingen met behulp van compressiegolven

Compressiemolken wordt veel gebruikt voor:

-

Motorbevestigingen en bussen waar elasticiteit en schokabsorptie kritisch zijn.

-

Afdichtingen en pakkingen die eenvoudiger vormen hebben, maar moeten weerstand bieden aan chemicaliën en temperatuur.

-

Trillingsdempers met matige precisievereisten.

-

Grote bandencomponenten en weerstrippen .

Deze delen verdragen vaak enigszins lossere dimensionale toleranties, maar vereisen uitstekende materiaaleigenschappen.

7. Conclusie: Is compressiemolding geschikt?

-

Ja, voor veel rubberen onderdelen van de automotive , vooral diegenen die duurzaamheid, gemiddelde precisie en kosteneffectieve tooling vereisen.

-

Nee, als het onderdeel extreem strakke toleranties, complexe functies of zeer hoge productiesnelheden vereist - Andere processen zoals spuitgieten zijn beter geschikt.

-

Fabrikanten combineren vaak methoden-het gebruik van compressiemolken voor bulkier, eenvoudiger onderdelen en spuitgieten voor ingewikkelde, precisiekritische componenten.

Uiteindelijk hangt de keuze af van Deelontwerp, productievolume, materiaal en budget .