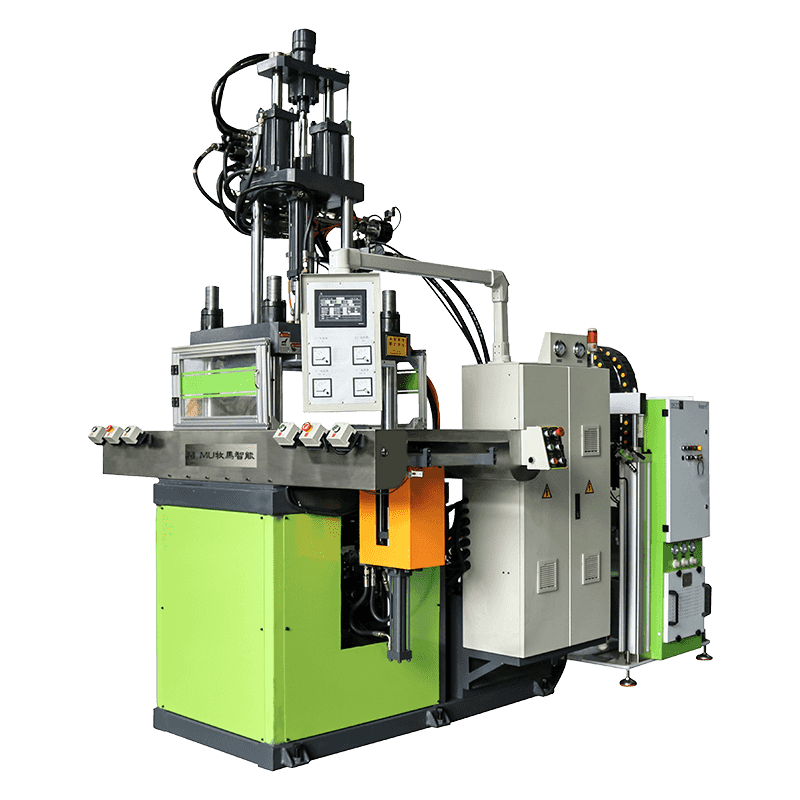

Wat zijn de verschillende soorten meet- en mengsystemen die worden gebruikt? LSR-spuitgietmachines ?

In spuitgietmachines voor vloeibaar siliconenrubber (LSR) worden verschillende soorten doseer- en mengsystemen gebruikt om de basissilicone en het verharder in de juiste verhouding correct te integreren. Deze systemen zorgen voor een uniforme menging en consistente uitharding op een bepaald punt van het gegoten element. Enkele alledaagse soorten zijn onder meer:

Zuigerpompsystemen: Zuigerpompconstructies maken gebruik van fijne verdringerpompen om de LSR-additieven te doseren en te mengen. Deze structuren omvatten normaal gesproken twee afzonderlijke pompen – één voor de onderste siliconen en één voor het uithardingsmiddel – die unieke volumes van elke factor rechtstreeks in een mengkamer leveren. Zuigerpompen staan bekend om hun nauwkeurigheid en betrouwbaarheid bij het overbrengen van constante verhoudingen van LSR-additieven.

Tandwielpompsystemen: Tandwielpompstructuren maken gebruik van apparatuurpompen om de LSR-additieven te doseren en te mengen. Net als bij zuigerpompconstructies, hebben apparatuurpompconstructies afzonderlijke pompen voor de basissiliconen en het verhardingsmiddel. De gereedschapspompen leveren unieke hoeveelheden van elk exemplaar in een mengkamer, waar ze grondig worden gemengd voordat ze in de holle ruimte van de mal worden geïnjecteerd.

Dynamische mengsystemen: Dynamische mengsystemen maken gebruik van dynamische mengelementen, zoals statische mengers of dynamische mengkoppen, om de basissilicone en verharder tijdens injectie te combineren. Deze systemen zijn afhankelijk van de schuifkrachten die worden gegenereerd door de stroom van de LSR-componenten door de integratiefactoren om een grondige vermenging te bereiken. Dynamische mengstructuren staan bekend om hun eenvoud en compacte lay-out, waardoor ze geschikt zijn voor bepaalde LSR-vormprogramma's.

Statische mengsystemen: Statische mengsystemen maken gebruik van statische mengfactoren, bestaande uit statische mengers of mengmondstukken, om de onderste siliconen en verharder te combineren terwijl ze door de combinatie-elementen lopen. In tegenstelling tot dynamische mengstructuren zijn statische mengsystemen nu niet afhankelijk van krachten van buitenaf (bijvoorbeeld de vlottersnelheid) om de componenten te mengen; in plaats daarvan vertrouwen ze op het geometrische ontwerp van de combinatie-elementen om een grondige vermenging te verkrijgen. Statische mengstructuren worden breed gebruikt bij LSR-spuitgieten vanwege hun betrouwbaarheid en gemakkelijke integratie in de huidige vormopstellingen.

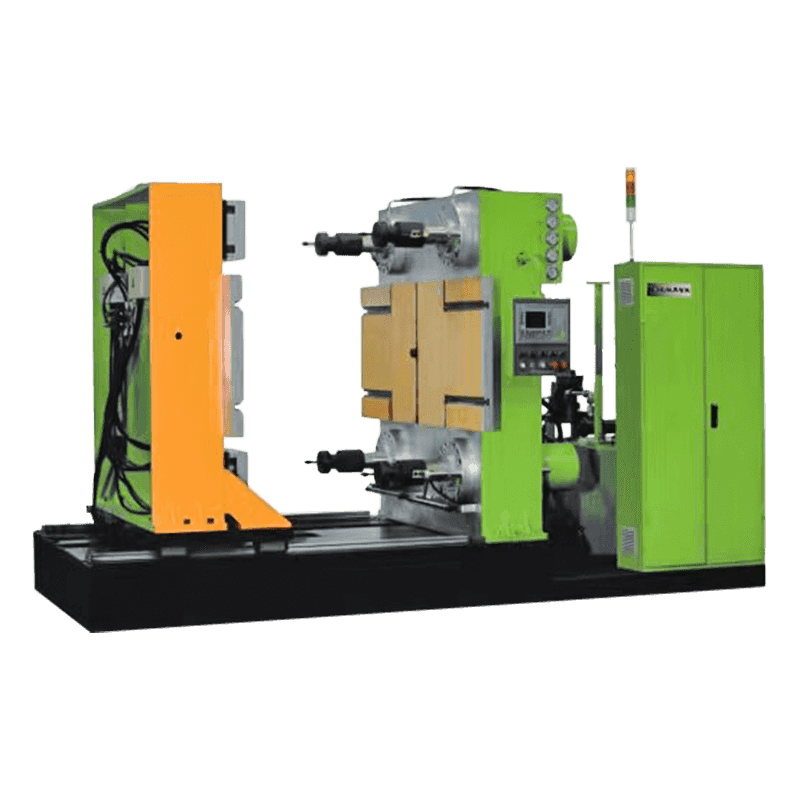

Meter-Mix-Dispense (MMD)-systemen: Meter-mix-dispense (MMD)-structuren combineren functies voor doseren, mengen en uitdelen in één enkel geïntegreerd systeem. Deze systemen omvatten normaal gesproken doseerpompen of tandwielpompen voor elk LSR-probleem, samen met een mengkamer waar de additieven worden gemengd en gemengd voordat ze in de holle ruimte van de mal worden geïnjecteerd. MMD-systemen bieden unieke controle over de integratieverhouding en worden vaak gebruikt in geautomatiseerde LSR-vormprogramma's.

Wat zijn de voordelen van het gebruik van een meter-mix-dispense (MMD)-systeem in een LSR-spuitgietmachine?

Met behulp van een meter-mix-dispense (MMD)-systeem in een

LSR-spuitgietmachine geeft talloze zegeningen:

Nauwkeurige mengverhouding: MMD-structuren zorgen voor een correcte dosering en combinatie van de onderste siliconen en verharder in de gewenste verhouding. Deze precisie is cruciaal voor het verkrijgen van reguliere uitzonderlijke elementen en huizen.

Uniforme menging: MMD-systemen bevatten doorgaans mengkamers of factoren waarin de basissiliconen en het uithardingsmiddel zeer goed worden gecombineerd voordat ze in de holle ruimte van de mal worden geïnjecteerd. Dit garandeert een uniforme distributie van additieven en uithardende detailhandelaren tijdens het LSR-weefsel, wat resulteert in stabiele onderdeelprestaties.

Minder afval: Door de vereiste hoeveelheden basissiliconen en verharder op de juiste manier te doseren, minimaliseren MMD-structuren het textielafval. Dit is met name van cruciaal belang voor luxe LSR-stoffen, die bijdragen aan waardebesparingen in de productie.

Verhoogde efficiëntie: MMD-structuren stroomlijnen de meet-, meng- en doseermethoden in één meegeleverde gadget. Dit vermindert de complexiteit van de spuitgietopstelling en verbetert de algehele productieprestaties.

Automatiseringscompatibiliteit: MMD-systemen zijn regelmatig goed geschikt voor automatiseringsoplossingen, rekening houdend met een naadloze integratie in automatische LSR-spuitgietprocedures. Dit vergemakkelijkt de productie van grote volumes met minimale tussenkomst van de gids, een groeiende doorvoer en lagere inspanningskosten.

Flexibele configuratie: MMD-systemen kunnen worden geconfigureerd om aan specifieke productie-eisen te voldoen, bestaande uit verschillende shotgroottes of onderscheidende mengverhoudingen voor unieke elementen. Deze flexibiliteit maakt ze geschikt voor een grote verscheidenheid aan LSR-vormpakketten.

Verbeterde kwaliteit van de onderdelen: De specifieke manipulatie van de mengverhouding en het grondige mengen via MMD-systemen dragen bij aan een hogere werkplezier en consistentie. Dit bestaat uit attributen, waaronder maatnauwkeurigheid, oppervlakte-uiteinde en mechanische huizen.

Minder downtime: MMD-systemen zijn ontworpen met het oog op betrouwbaarheid en onderhoudsgemak, waardoor de kans op systeemstoringen en ongeplande downtime tijdens de productie wordt verkleind.

Geoptimaliseerde uithardingstijden: MMD-systemen zorgen ervoor dat de basissilicone en het uithardingsmiddel grondig worden gemengd vóór injectie, waardoor de uithardingstijd wordt geoptimaliseerd en een regelmatige uitharding tijdens het gegoten onderdeel wordt gegarandeerd.