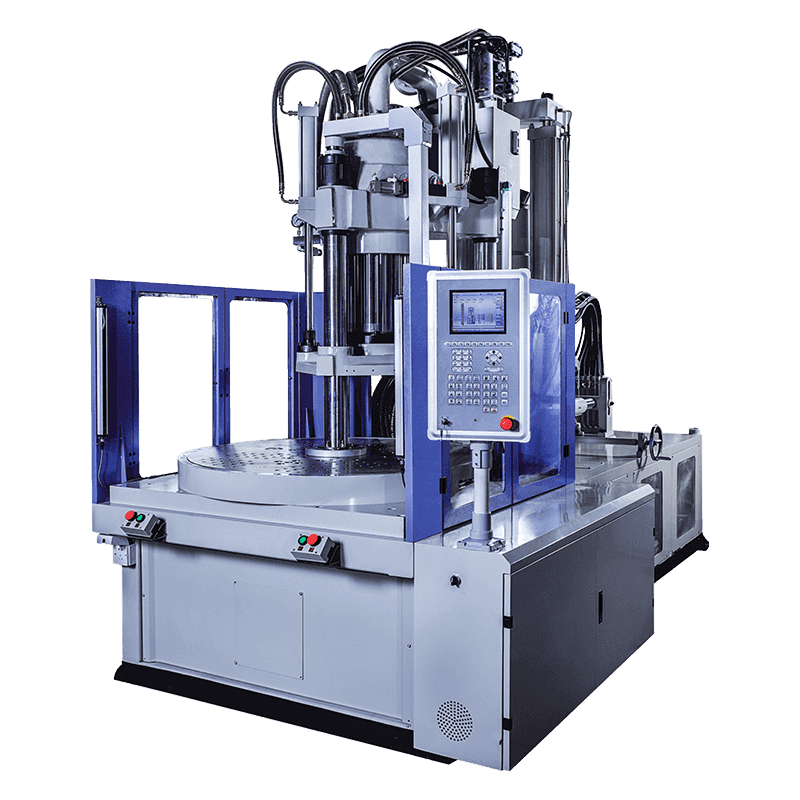

Wat zijn de voordelen van het gebruik van een speciale BMC-vormmachine voor het vervaardigen van BMC-onderdelen in vergelijking met andere vormprocessen?

Het gebruik van een speciale vormmachine van BMC (Bulk Moulding Compound) voor het vervaardigen van BMC-onderdelen biedt verschillende voordelen ten opzichte van andere vormprocessen:

Hoge precisie en maatstabiliteit: Speciale vormmachines van BMC zijn in staat BMC-onderdelen te produceren met hoge precisie en nauwe maattoleranties. Dit zorgt voor consistentie en uniformiteit in onderdeelafmetingen, wat leidt tot verbeterde productkwaliteit en prestaties.

Complexe geometrie en ontwerpflexibiliteit:

Speciale vormmachines van BMC is geschikt voor het gieten van BMC-onderdelen met complexe geometrieën en ingewikkelde ontwerpen. Ze bieden flexibiliteit bij het produceren van onderdelen met kenmerken zoals ondersnijdingen, dunne wanden en ingewikkelde details, wat een uitdaging kan zijn om te bereiken met andere vormprocessen.

Uitstekende oppervlakteafwerking: Speciale vormmachines van BMC zijn in staat BMC-onderdelen te produceren met een uitstekende oppervlakteafwerking en cosmetisch uiterlijk. Het proces maakt de replicatie van fijne details en texturen mogelijk, wat resulteert in afgewerkte onderdelen die minimale nabewerking of afwerking vereisen.

Veelzijdigheid van materialen: speciale vormmachines van BMC kunnen een breed scala aan BMC-formuleringen verwerken met variërende materiaaleigenschappen en additieven. Dankzij deze veelzijdigheid kunnen fabrikanten de materiaalsamenstelling afstemmen op specifieke prestatie-eisen voor verschillende toepassingen, zoals elektrische isolatie, thermische stabiliteit of vlambestendigheid.

Minder materiaalverspilling: speciale vormmachines van BMC zijn ontworpen om materiaalverspilling tijdens het vormproces te minimaliseren. Ze optimaliseren het materiaalgebruik door complexe vormholtes efficiënt te vullen en overtollig materiaal te minimaliseren, wat leidt tot kostenbesparingen en verbeterde materiaalefficiëntie.

Kortere cyclustijden: Speciale vormmachines van BMC bieden kortere cyclustijden in vergelijking met sommige andere vormprocessen, wat resulteert in een hogere productiedoorvoer en een snellere time-to-market voor BMC-onderdelen. Deze verhoogde efficiëntie draagt bij aan de algehele productiviteit en kosteneffectiviteit bij de productie.

Geïntegreerde automatiserings- en besturingssystemen: speciale vormmachines van BMC zijn vaak voorzien van geavanceerde automatiserings- en besturingssystemen die de herhaalbaarheid, consistentie en efficiëntie van processen verbeteren. Deze systemen optimaliseren procesparameters zoals temperatuur, druk en cyclustijden om een betrouwbare en consistente productie van onderdelen te garanderen.

Lagere gereedschapskosten: Speciale vormmachines van BMC gebruiken doorgaans goedkoper gereedschap in vergelijking met processen zoals spuitgieten. Dit verlaagt de initiële gereedschapskosten voor fabrikanten, waardoor speciaal gieten van BMC een kosteneffectieve optie wordt voor het produceren van kleine tot middelgrote batches BMC-onderdelen.

Milieuvriendelijk: De speciale vormprocessen van BMC brengen doorgaans een lager energieverbruik en lagere emissies met zich mee in vergelijking met sommige andere vormprocessen, wat bijdraagt aan de ecologische duurzaamheid en naleving van wettelijke vereisten.

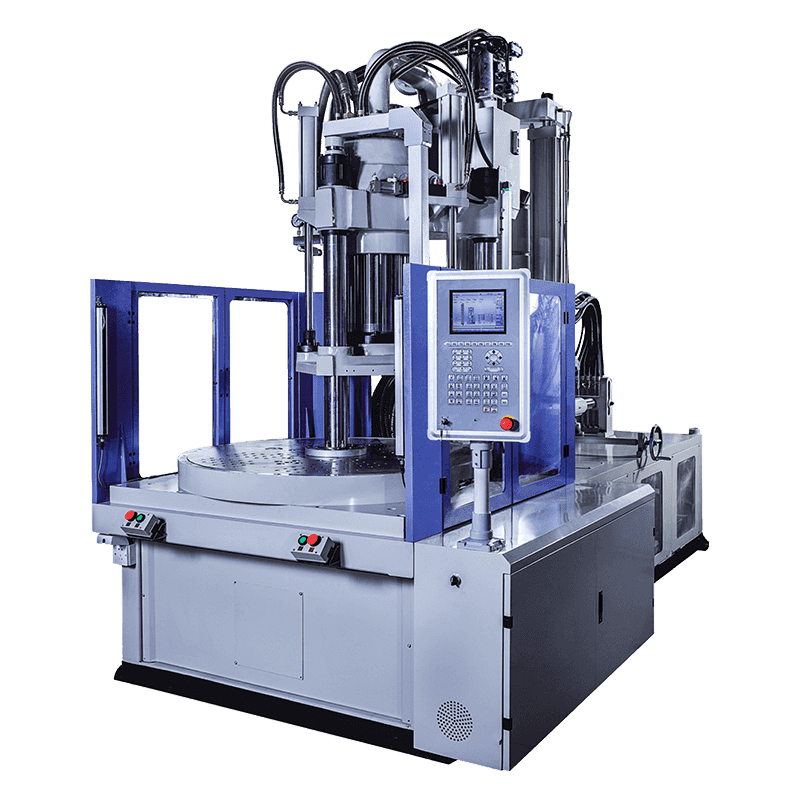

Welke maatregelen worden er genomen in de speciale vormmachines van BMC om een uitstekende oppervlakteafwerking en cosmetisch uiterlijk van BMC-onderdelen te garanderen?

In de speciale vormmachines van BMC worden verschillende maatregelen genomen om een fantastisch vloeruiteinde en een cosmetisch uiterlijk van BMC-onderdelen te garanderen:

Geoptimaliseerd matrijsontwerp: De matrijzen die worden gebruikt in de speciale vormmachines van BMC zijn zorgvuldig ontworpen om het gewenste vloeruiteinde en de schoonheidsuitstraling te verkrijgen. Dit bestaat uit mogelijkheden zoals gepolijste oppervlakken, getextureerde afwerkingen en ventilatiesystemen om oppervlaktedefecten te verminderen en de esthetiek van onderdelen te verfraaien.

Nauwkeurige materiaalverwerking: speciale vormmachines van BMC beschikken over specifieke stofbeheersystemen om een uniforme materiaalverdeling in de holle ruimte van de vorm te garanderen. De juiste materiaalverdeling en verdeling zijn cruciaal voor het bereiken van een consistent vloeruiteinde en een cosmetische uitstraling door het hele onderdeel.

Gecontroleerde verwerkingsparameters: De parameters van de vormmethode, zoals temperatuur, spanning en cyclusinstanties, worden voorzichtig beheerd om de materiaalstroom te optimaliseren en oppervlaktedefecten te verminderen, waaronder vloeisporen, zinksporen en vloergolvingen. Een strak beheer van deze parameters zorgt ervoor dat de consistentie en het cosmetische uiterlijk van de vloer behouden blijven.

Injectie- en compressietechnieken: De unieke vormmachines van BMC maken gebruik van injectie- of compressievormtechnieken die zijn afgestemd op de specifieke behoeften van BMC-materialen. Deze technieken zorgen voor een uniforme materiaalverpakking en verminderen oppervlaktedefecten, wat resulteert in een betere vloerafwerking en een cosmetisch uiterlijk.

Precisiegereedschap en gereedschapsonderhoud: het gereedschap dat wordt gebruikt

Speciale vormmachines van BMC is nauwkeurig ontworpen en wordt volgens hoge normen onderhouden. Een goede meeldauwconservering, inclusief normaal reinigen en slijpen, zorgt ervoor dat u onvolkomenheden in het oppervlak kunt voorkomen en zorgt voor een schitterend oppervlak van gegoten onderdelen.

Geavanceerde matrijskoelsystemen: Efficiënte matrijskoelsystemen zijn essentieel voor het beheersen van de koelingskosten van onderdelen en het minimaliseren van kromtrekken of vervorming die een effect kunnen hebben op de vloerafwerking en het cosmetische uiterlijk. De unieke vormmachines van BMC bevatten vaak superieure koelsystemen om de meest effectieve componentkoeling en een mooie vloer te verkrijgen.

Behandelingen na het vormen: Sommige speciale vormmachines van BMC kunnen ook na het vormen behandelingen aanbieden, waaronder vloercoatings, schilderen of opknappen om bovendien de vloerafwerking en het cosmetische uiterlijk te verbeteren. Deze behandelingen kunnen kleine onvolkomenheden helpen maskeren en de gewenste zichtbare esthetiek voor BMC-onderdelen verkrijgen.