EEN vloeibare siliconen mal klemmachine speelt een cruciale rol bij de productie van vloeibaar siliconenrubber (LSR), wat een directe invloed heeft op de productie-efficiëntie, productkwaliteit en operationele stabiliteit. In tegenstelling tot conventionele rubbervormapparatuur vereist LSR-verwerking nauwkeurige controle van de klemkracht, injectiestabiliteit, temperatuurbeheer en automatisering. Het selecteren van een machine met de juiste functies zorgt voor consistente gietcycli, minder materiaalverspilling en kostenefficiëntie op de lange termijn. Dit artikel onderzoekt de belangrijkste kenmerken die een klemmachine voor vloeibare siliconenvormen zou moeten hebben om een efficiënte, betrouwbare en schaalbare productie te ondersteunen.

Stabiel en nauwkeurig gecontroleerd klemsysteem

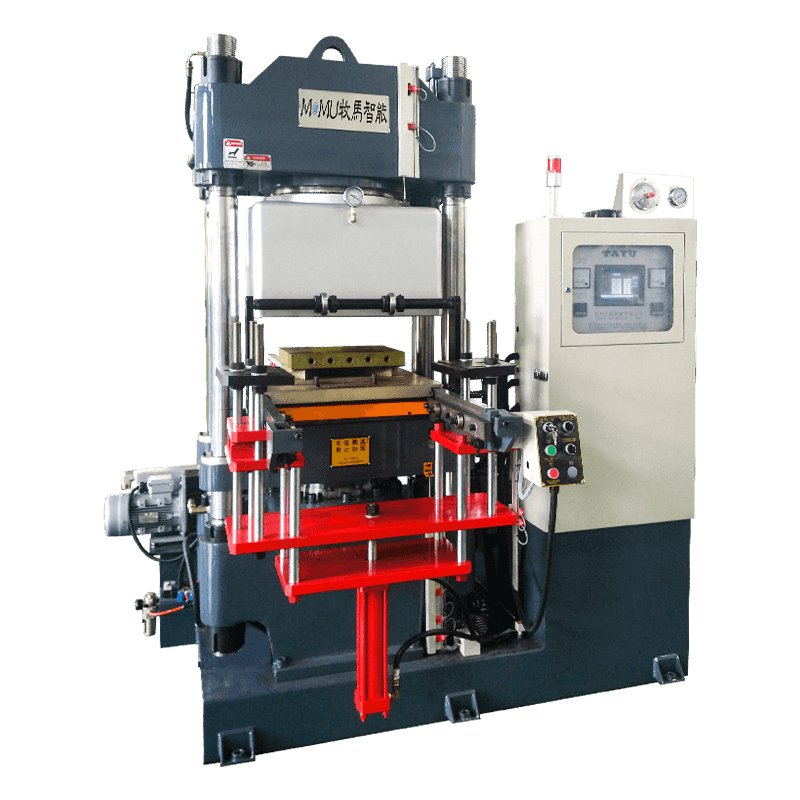

Het klemsysteem vormt de basis van elke klemmachine voor vloeibare siliconenvormen. LSR-materialen hebben een lage viscositeit en vloeien gemakkelijk, waardoor ze gevoelig zijn voor flitsen als de klemkracht onvoldoende of onstabiel is. Een machine van hoge kwaliteit moet gedurende de gehele gietcyclus een consistente en gelijkmatig verdeelde klemdruk leveren. Precisiecontrole zorgt ervoor dat de mal goed afgedicht blijft zonder overmatige kracht die de mallen zou kunnen beschadigen of het energieverbruik zou kunnen verhogen.

EENdvanced clamping systems often use servo-driven or hydraulic-servo hybrid mechanisms. These systems allow fine adjustment of clamping force based on mold size, cavity count, and product geometry. The ability to maintain repeatable clamping accuracy improves part consistency and reduces defect rates, especially in high-cavity or thin-wall silicone products.

Zeer nauwkeurige injectie- en meetmogelijkheden

Efficiënte LSR-productie is sterk afhankelijk van nauwkeurige injectie en dosering van siliconencomponenten. Een klemmachine voor vloeibare siliconenvormen moet naadloos worden geïntegreerd met een nauwkeurige LSR-injectie-eenheid die de opnamegrootte, injectiesnelheid en druk regelt. Zelfs kleine variaties in de dosering kunnen leiden tot onvolledige vulling, luchtinsluiting of inconsistente mechanische eigenschappen in afgewerkte onderdelen.

![]()

Machines die zijn ontworpen voor efficiënte productie ondersteunen vaak gesloten regelsystemen die continu de injectieparameters controleren. Dit zorgt voor een stabiele stroom vloeibare siliconen in de vormholten, waardoor de opbrengst wordt verbeterd en het afval wordt verminderd. Voor fabrikanten die siliconenonderdelen van medische, elektronische of automobielkwaliteit produceren, is de injectienauwkeurigheid van cruciaal belang om aan nauwe toleranties te voldoen.

Geoptimaliseerde temperatuurregeling van de matrijs

Temperatuurregeling is een van de belangrijkste kenmerken van een klemmachine voor vloeibare siliconenvormen. LSR hardt uit door hitte, en inconsistente matrijstemperaturen kunnen een ongelijkmatige uitharding, oppervlaktedefecten of maatinstabiliteit veroorzaken. Een efficiënte machine moet een uniforme verwarming in alle matrijszones ondersteunen en stabiele temperaturen handhaven tijdens de continue productie.

Moderne machines zijn vaak voorzien van interfaces voor temperatuurregeling met meerdere zones waarmee operators de verwarmingsparameters voor verschillende matrijssecties kunnen afstemmen. Deze mogelijkheid is vooral handig voor complexe mallen of producten met verschillende wanddiktes. Betrouwbare temperatuurregeling verkort de uithardingstijd, verbetert de cyclusefficiëntie en verbetert de algehele productkwaliteit.

EENutomation and Intelligent Control System

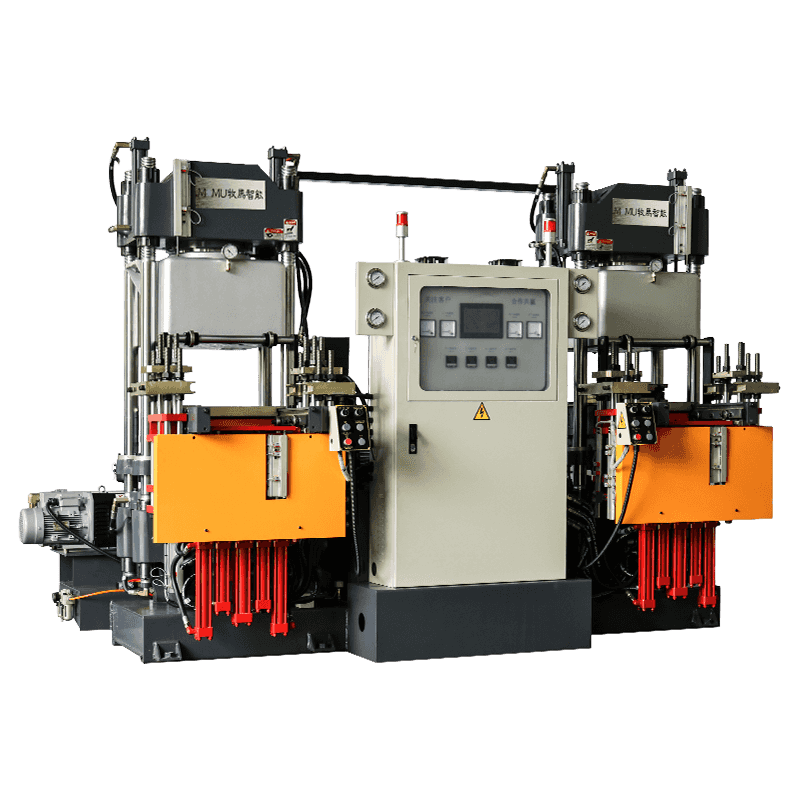

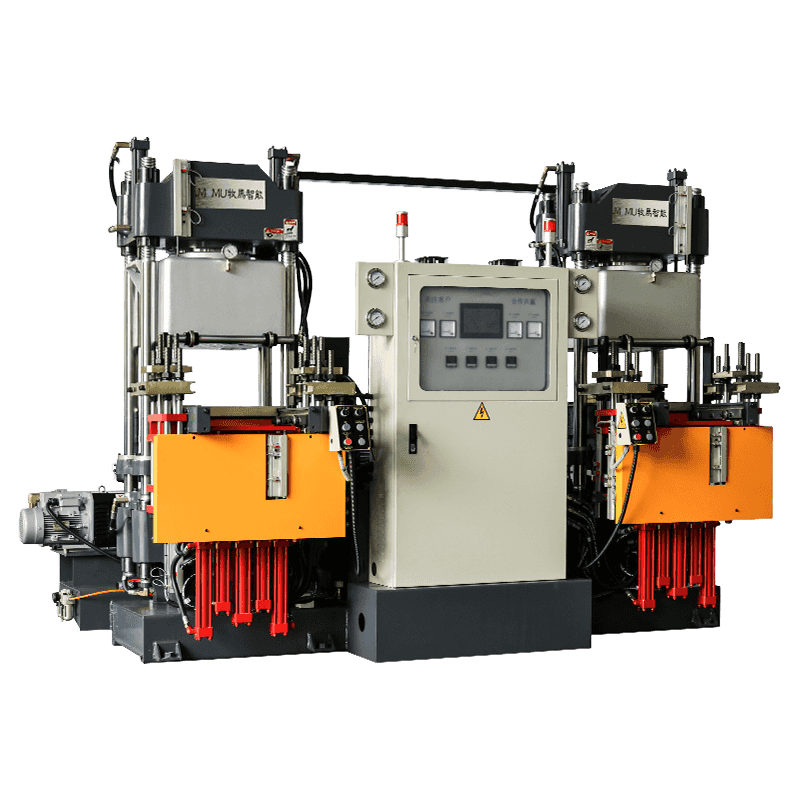

EENutomation is a key feature for improving efficiency in liquid silicone molding operations. A well-designed liquid silicone mold clamping machine should be equipped with an intelligent control system that integrates clamping, injection, curing, and demolding processes. Automation minimizes manual intervention, reduces operator error, and ensures consistent cycle times.

Met touchscreen-HMI's met intuïtieve interfaces kunnen operators procesparameters eenvoudig instellen, opslaan en oproepen. Geavanceerde systemen ondersteunen ook realtime monitoring, alarmmeldingen en registratie van productiegegevens. Deze functies helpen fabrikanten processen te optimaliseren, problemen snel op te lossen en een stabiele output te behouden tijdens lange productieruns.

Snelle en consistente cyclustijdprestaties

De efficiëntie van de cyclustijd heeft een directe invloed op de productiecapaciteit en de kosten per eenheid. Een klemmachine voor vloeibare siliconenvormen die is ontworpen voor efficiëntie moet een snelle opening en sluiting van de matrijs, gesynchroniseerde injectie en stabiele uithardingscycli ondersteunen. Hogesnelheidsservosystemen en geoptimaliseerde hydraulische circuits helpen de niet-productieve tijd te verminderen zonder dat dit ten koste gaat van de nauwkeurigheid.

Consistente cyclustijden zijn net zo belangrijk als snelle. Variaties in de cyclusprestaties kunnen leiden tot inconsistente uitharding en onderdeelkwaliteit. Machines met geavanceerde motion control- en feedbacksystemen behouden een herhaalbare timing, waardoor voorspelbare output en eenvoudigere productieplanning mogelijk zijn.

Vermindering van materiaalverspilling en schoon productieontwerp

Vloeibare siliconenmaterialen zijn relatief duur, dus het minimaliseren van afval is essentieel voor een kosteneffectieve productie. Een zeer efficiënte klemmachine voor vloeibare siliconenvormen moet nauwkeurige schotcontrole, compatibiliteit met koude runners en geoptimaliseerde matrijsafdichting ondersteunen om flitsen en overtollig materiaal te verminderen.

Een schoon productieontwerp is ook belangrijk, vooral voor medische, babyverzorgings- en voedselcontact-siliconenproducten. Machines met afgesloten klemgebieden, gladde oppervlakken en eenvoudig te reinigen structuren helpen bij het handhaven van hygiënische productieomgevingen en voldoen aan industrienormen.

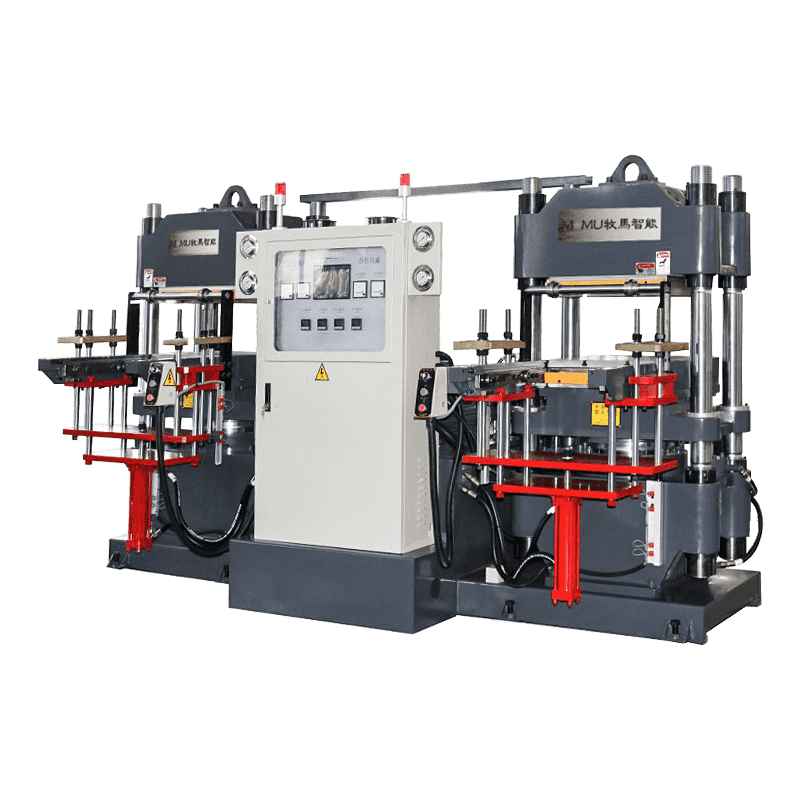

Flexibele matrijscompatibiliteit en aanpassingsvermogen

De productie-efficiëntie verbetert wanneer een machine verschillende matrijzen en producttypen kan verwerken met minimale omsteltijden. Een veelzijdige klemmachine voor vloeibare siliconenvormen moet verschillende matrijsgroottes, diktes en holteconfiguraties ondersteunen. Verstelbare plaatafstanden en modulaire klemontwerpen maken het gemakkelijker om aan te passen aan veranderende productie-eisen.

Deze flexibiliteit is vooral waardevol voor fabrikanten die meerdere industrieën bedienen of op maat gemaakte siliconenonderdelen produceren. Snelle matrijswisselmogelijkheden verminderen de stilstandtijd en zorgen voor een snellere reactie op nieuwe bestellingen of ontwerpwijzigingen.

Energie-efficiëntie en beheersing van de bedrijfskosten

Energieverbruik is een belangrijke overweging bij de productie-efficiëntie op de lange termijn. Moderne klemmachines voor vloeibare siliconenvormen maken vaak gebruik van servoaangedreven systemen die alleen stroom verbruiken als beweging nodig is. Vergeleken met traditionele hydraulische systemen vermindert servotechnologie het elektriciteitsverbruik en de warmteontwikkeling aanzienlijk.

Een lager energieverbruik verlaagt niet alleen de bedrijfskosten, maar verbetert ook de machinestabiliteit door thermische schommelingen te minimaliseren. Voor fabrikanten die continu of grote volumes produceren, bieden energie-efficiënte machines duidelijke economische en ecologische voordelen.

Veiligheidsvoorzieningen en bescherming van de machinist

EENn efficient production environment must also be a safe one. A reliable liquid silicone mold clamping machine should include comprehensive safety features such as light curtains, emergency stop systems, pressure monitoring, and safety interlocks. These features protect operators while allowing smooth, uninterrupted production.

Goed ontworpen veiligheidssystemen verminderen het risico op ongevallen en schade aan apparatuur en dragen bij aan een stabiele werking op de lange termijn. Wanneer veiligheid en efficiëntie effectief zijn geïntegreerd, kunnen productielijnen met vertrouwen op optimale snelheid draaien.

Onderhoudsgemak en betrouwbaarheid op lange termijn

De onderhoudsefficiëntie heeft een directe invloed op de inzetbaarheid van de machine en de algehele productiviteit. Een klemmachine voor vloeibare siliconenvormen die is ontworpen voor efficiënte productie, moet toegankelijke componenten, duidelijke onderhoudsschema's en duurzame mechanische structuren bevatten. Gemakkelijke toegang tot klemeenheden, hydraulische systemen en bedieningscomponenten vereenvoudigt routine-inspecties en onderhoud.

Betrouwbaarheid op lange termijn vermindert ongeplande stilstand en verlengt de levensduur van apparatuur. Machines gebouwd met hoogwaardige materialen en beproefde besturingssystemen zorgen voor stabiele prestaties, zelfs onder veeleisende productieomstandigheden, waardoor ze een waardevolle investering op de lange termijn zijn.

Conclusie: Machinekenmerken afstemmen op productiedoelen

Het kiezen van de juiste malspanmachine voor vloeibare siliconen is essentieel voor het realiseren van een efficiënte, hoogwaardige LSR-productie. Belangrijke kenmerken zoals nauwkeurige klemregeling, nauwkeurige injectie, stabiel temperatuurbeheer, automatisering en energie-efficiëntie werken samen om de productiviteit te verbeteren en de kosten te verlagen. Door zich te concentreren op praktische prestatiekenmerken in plaats van op generieke specificaties, kunnen fabrikanten apparatuur selecteren die hun productiedoelen echt ondersteunt.

EEN well-equipped liquid silicone mold clamping machine not only improves current output but also provides the flexibility and reliability needed to scale operations in the future. Investing in the right features ensures consistent product quality, efficient workflows, and long-term competitiveness in the liquid silicone molding market.