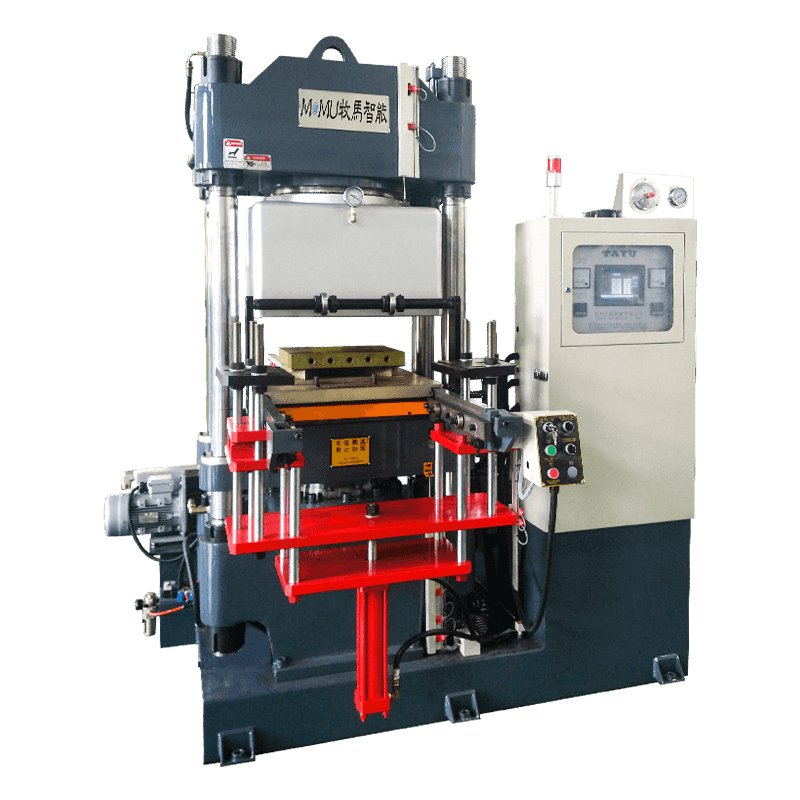

Inleiding tot vacuümrubbervulkaniseermachines

Vacuümmachines voor het vulcaniseren van rubber zijn geavanceerde apparaten die zijn ontworpen om het uithardingsproces van rubber te verbeteren door lucht te verwijderen en de druk en temperatuur nauwkeurig te regelen. In tegenstelling tot traditionele vulcanisatoren, die afhankelijk zijn van atmosferische druk en handmatige aanpassingen, creëren vacuümvulcanisatoren een gecontroleerde lagedrukomgeving die oxidatie vermindert, de uniformiteit verbetert en de algehele productkwaliteit verbetert.

De technologie is steeds populairder geworden in industrieën zoals de automobiel-, ruimtevaart-, elektronica- en medische rubberproductie vanwege het vermogen om uiterst nauwkeurige, defectvrije rubberen componenten te produceren.

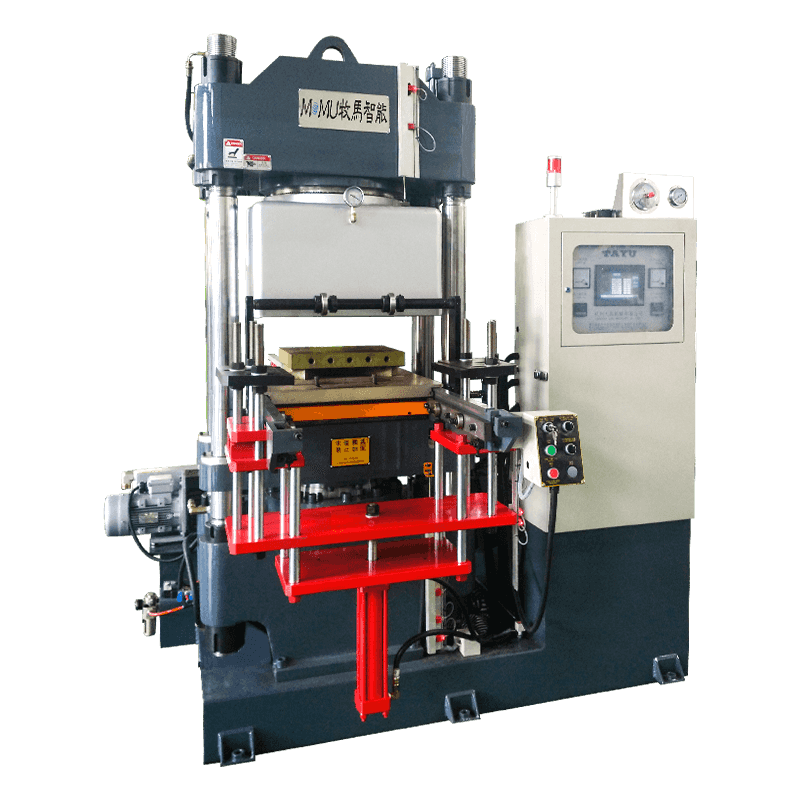

Hoe vacuümvulkaniseermachines voor rubber werken

Vacuümvulkaniseermachines voor rubber werken door rubberen componenten in een afgesloten kamer te plaatsen. De lucht wordt geëvacueerd met behulp van een vacuümpomp en er wordt nauwkeurige warmte toegepast om het vulkanisatieproces op gang te brengen. De afwezigheid van lucht vermindert de oxidatie en elimineert opgesloten gassen, die vaak luchtbellen of holtes veroorzaken in traditioneel gevulkaniseerd rubber.

Moderne machines zijn uitgerust met programmeerbare bedieningselementen die de temperatuur, druk en uithardingstijd regelen, waardoor consistente resultaten over meerdere productiebatches mogelijk zijn. De lagedrukomgeving zorgt ervoor dat het rubber gelijkmatig uitzet, waardoor mallen volledig worden gevuld en gladdere oppervlakken en scherpere details worden geproduceerd.

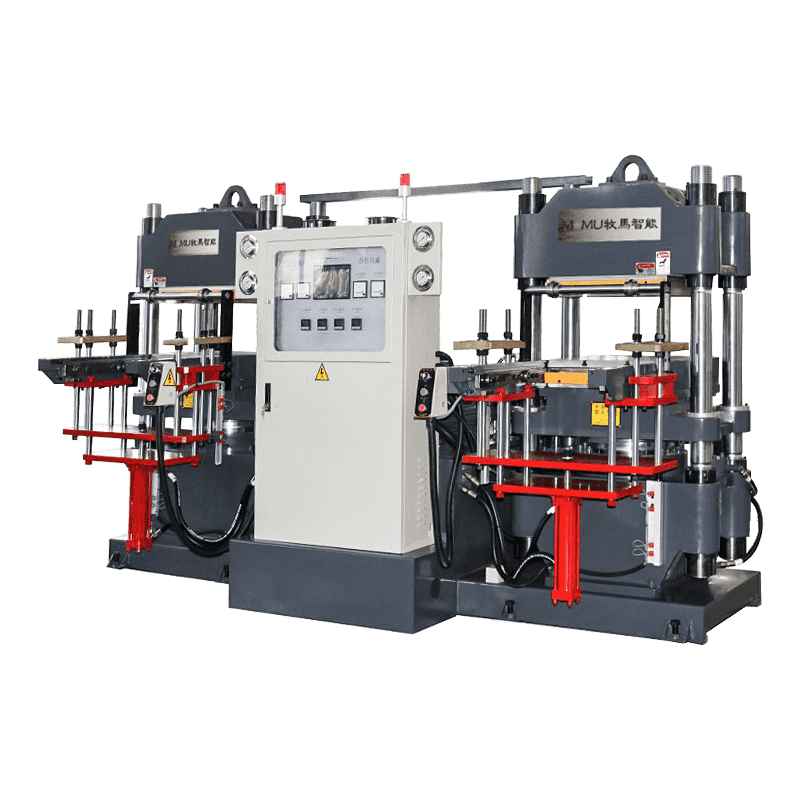

Verbeterde productkwaliteit en uniformiteit

Een van de belangrijkste voordelen van vacuümrubbervulcanisatoren is de verbetering van de productkwaliteit. Door het elimineren van luchtzakken en het verminderen van oxidatie vertonen de uiteindelijke rubberen componenten een hogere structurele integriteit, uniforme dichtheid en een gladdere oppervlakteafwerking. Dit is vooral belangrijk voor precisieonderdelen die worden gebruikt in auto-afdichtingen, elektronische componenten of medische apparaten.

Traditionele vulcanisatoren resulteren vaak in kleine onvolkomenheden zoals luchtbellen, ongelijkmatige dikte of oneffenheden in het oppervlak, die de functionaliteit in gevaar kunnen brengen. Vacuümvulcaniseren pakt deze problemen aan, wat leidt tot een hogere productbetrouwbaarheid en een langere levensduur.

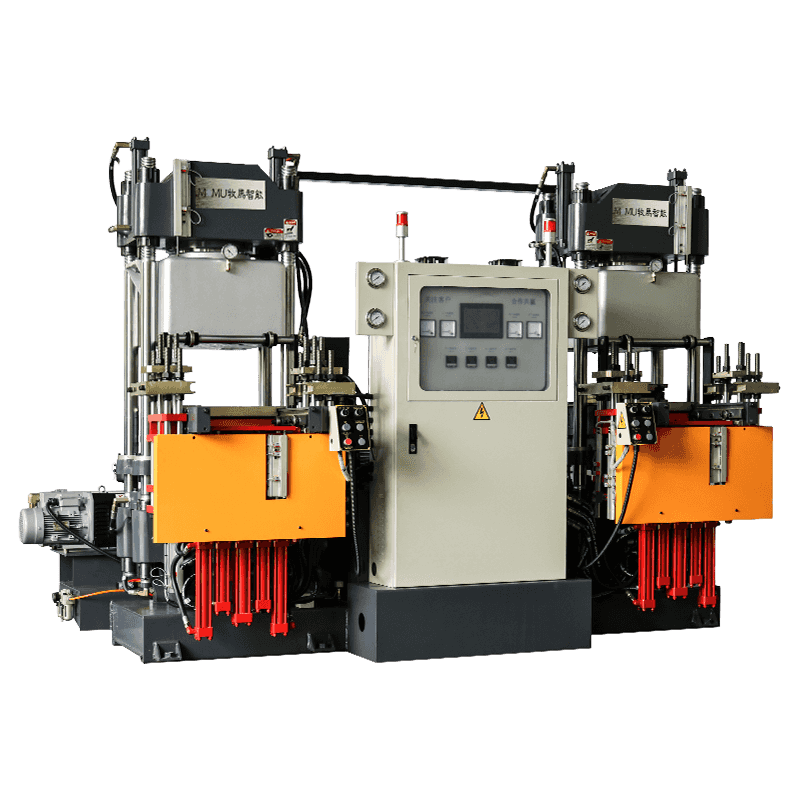

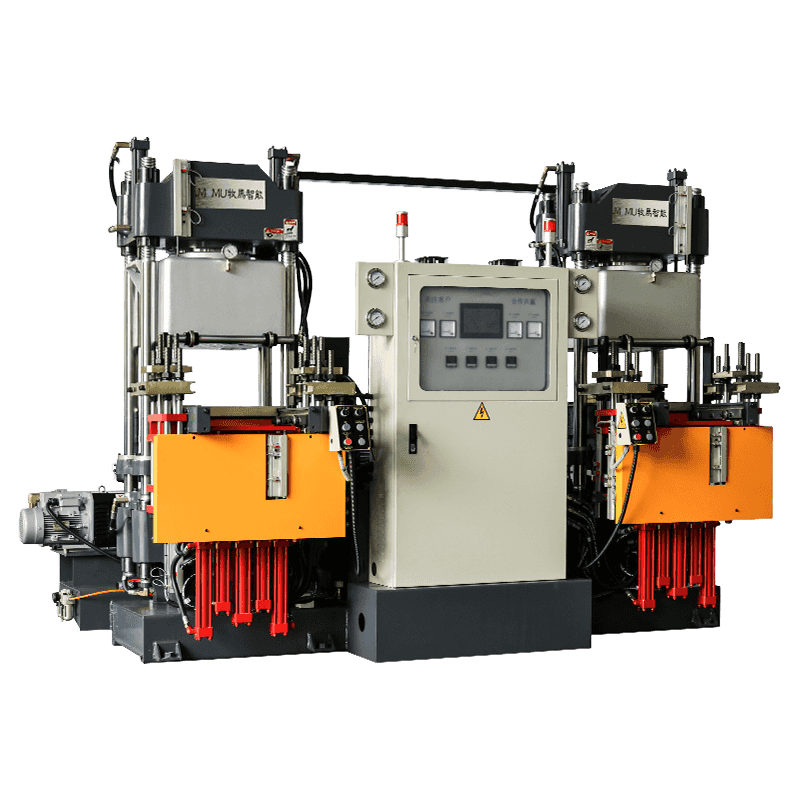

Snellere uitharding en verbeterde efficiëntie

Vacuümvulkaniseermachines bieden snellere uithardingstijden vergeleken met conventionele methoden. De gecontroleerde omgeving zorgt ervoor dat de warmte gelijkmatiger kan binnendringen, waardoor de totale vulkanisatiecyclus wordt verkort zonder dat dit ten koste gaat van de kwaliteit. In veel gevallen wordt de productieopbrengst verhoogd als gevolg van kortere uithardingstijden en minder noodzaak tot nabewerking als gevolg van defecten.

Bovendien maken programmeerbare systemen het mogelijk meerdere uithardingscycli automatisch uit te voeren, waardoor de stilstandtijd wordt geminimaliseerd en de arbeidsintensiteit wordt verminderd. Deze efficiëntie is vooral gunstig voor fabrikanten die zich bezighouden met productie in grote volumes.

Vermindering van oxidatie en materiaalverspilling

Oxidatie tijdens vulkanisatie kan rubber verzwakken, de elasticiteit verminderen en de chemische weerstand in gevaar brengen. Vacuümvulkaniseermachines voor rubber voorkomen blootstelling aan zuurstof, waardoor de oorspronkelijke materiaaleigenschappen behouden blijven en dit resulteert in sterkere, duurzamere producten.

Door de kans op defecten zoals luchtbellen, holtes en onregelmatigheden in het oppervlak te verkleinen, vermindert vacuümvulkanisatie ook de materiaalverspilling. Fabrikanten besparen op grondstoffen en vermijden kostbaar nabewerking, wat de productie-efficiëntie en kosteneffectiviteit aanzienlijk verbetert.

Verbeterde veiligheid en schonere werking

Traditionele vulkanisatiemethoden kunnen gebruik maken van hogedrukstoom, hete mallen en blootstelling aan dampen, waardoor het risico op ongelukken en gevaren op de werkplek toeneemt. Vacuümvulkaniseermachines werken in een afgesloten kamer, waardoor de blootstelling van de operator aan hitte en gassen wordt verminderd.

Het geautomatiseerde proces beperkt de handmatige behandeling van hete mallen verder, wat bijdraagt aan veiligere werkomstandigheden. Bovendien zorgen minder oxidatie en materiaalspatten voor een schonere werkomgeving, waardoor er minder vervuiling en minder onderhoud nodig is.

Grotere flexibiliteit voor complexe rubberen onderdelen

Vacuümrubbervulkaniseermachines zijn zeer aanpasbaar aan complexe vormen en dunwandige rubberen componenten. De lagedrukomgeving zorgt ervoor dat rubber ingewikkelde mallen volledig vult, waardoor nauwkeurige kenmerken ontstaan zonder luchtbellen of vervorming.

Deze mogelijkheid is van cruciaal belang voor industrieën die pakkingen, afdichtingen, O-ringen of meerlaagse rubbercomposieten produceren, waar precisie en consistentie de productprestaties en veiligheid rechtstreeks beïnvloeden.

Energie-efficiëntie en operationele kostenvoordelen

Hoewel vacuümrubbervulkaniseermachines een initiële kapitaalinvestering met zich meebrengen, bieden ze vaak operationele besparingen op de lange termijn. Snellere uithardingscycli, minder afval en minimaal nabewerking zorgen voor een lager totaal energieverbruik per eenheid. Programmeerbare bediening vermindert menselijke fouten en arbeidskosten, waardoor de kostenefficiëntie verder wordt verbeterd.

Bovendien vermindert de nauwkeurige temperatuur- en drukregeling onnodig energieverbruik, waardoor vacuümvulkanisatie een milieuvriendelijkere optie is vergeleken met conventionele methoden.

Vergelijking tussen vacuüm- en traditionele vulcanisatoren

| Aspect | Vacuüm vulcanisator | Traditionele vulcanisator |

| Productkwaliteit | Hoog, uniform, defectvrij | Matig, kan belletjes bevatten |

| Uithardingstijd | Kortere cycli | Langere cycli |

| Materieel afval | Laag | Hoger vanwege defecten |

| Operationele veiligheid | Hoge, minimale blootstelling | Matige, hete oppervlakken blootgesteld |

| Geschiktheid voor complexe onderdelen | Uitstekend | Beperkt |

Conclusie

Vacuümvulkaniseermachines voor rubber bieden duidelijke voordelen ten opzichte van traditionele vulkaniseermachines, waaronder superieure productkwaliteit, snellere uitharding, minder afval, verbeterde veiligheid en de mogelijkheid om complexe onderdelen te hanteren. Hun nauwkeurige controle over temperatuur-, druk- en vacuümomstandigheden zorgt voor een uniforme vulkanisatie en verbeterde duurzaamheid van rubberen componenten.

Voor fabrikanten die op zoek zijn naar efficiëntie, betrouwbaarheid en hoogwaardige producten is investeren in vacuümrubbervulkanisatietechnologie een strategische keuze die meetbare voordelen oplevert op het gebied van productiviteit, kostenbesparingen en operationele veiligheid.