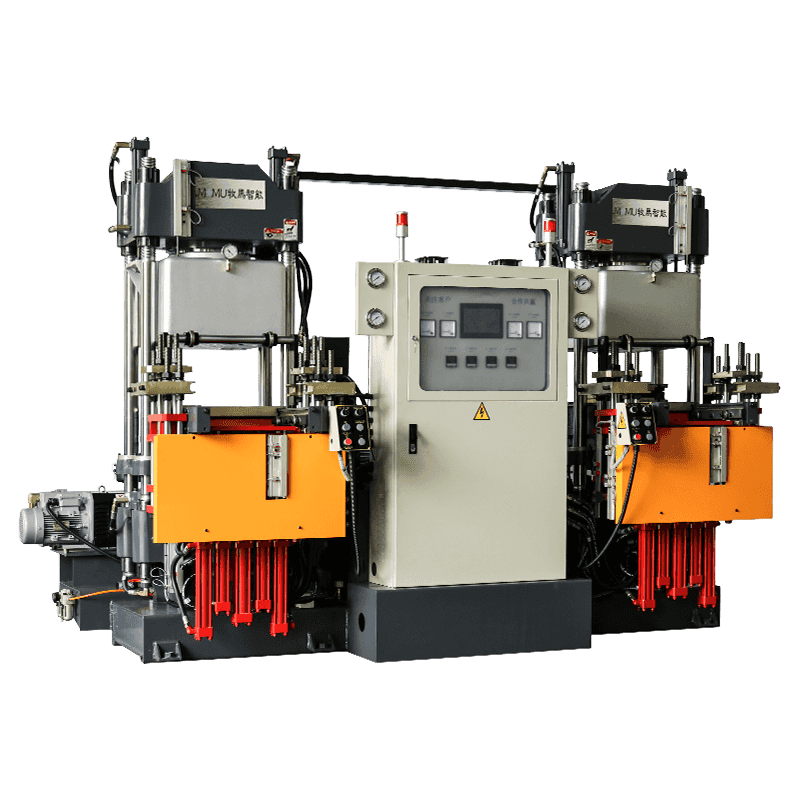

In het dynamische productielandschap heerst automatisering als drijvende kracht achter verhoogde efficiëntie, consistentie en productiviteit. Op het gebied van de rubberproductie Vacuümvulkaniseermachines voor rubber vormen een essentieel instrument om ruw rubber om te zetten in duurzame producten van hoge kwaliteit. Maar kunnen deze gespecialiseerde machines naadloos worden geïntegreerd in geautomatiseerde productielijnen?

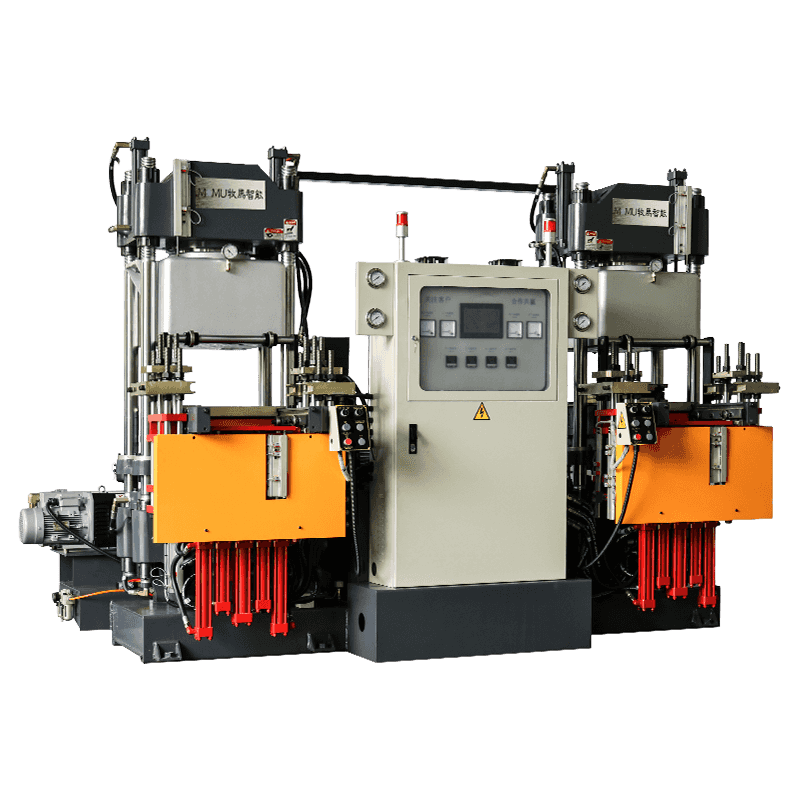

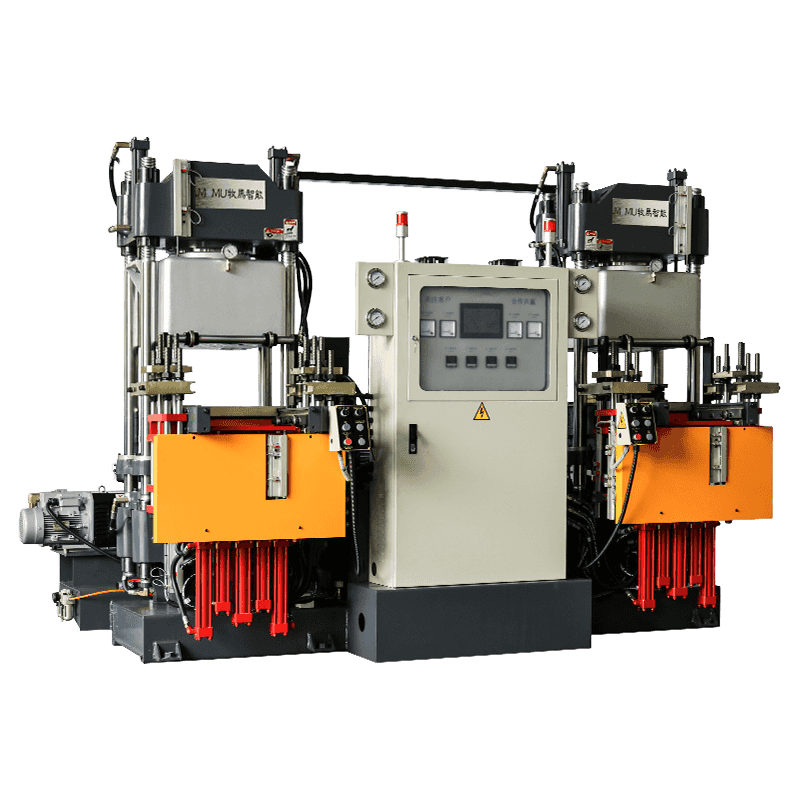

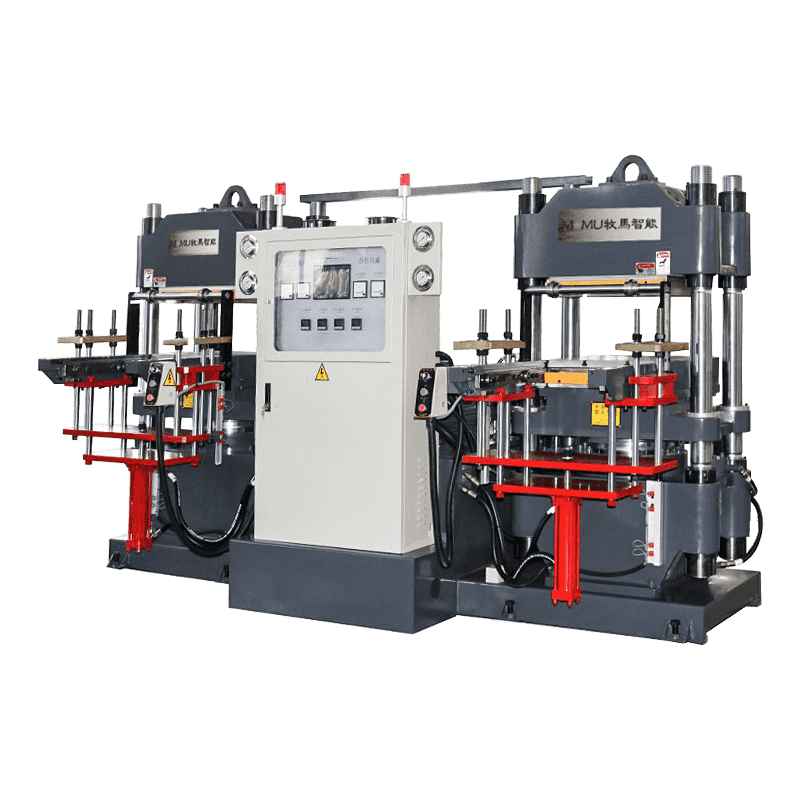

Geautomatiseerde productielijnen zijn vaak afhankelijk van robotbehandelingssystemen om verschillende taken met precisie en snelheid uit te voeren. Vacuümrubbervulkaniseermachines kunnen naadloos in deze lijnen worden geïntegreerd, waarbij robotarmen of portaalsystemen taken vergemakkelijken zoals het laden van grondstoffen, het overbrengen van onderdelen tussen verwerkingsstations en het lossen van eindproducten.

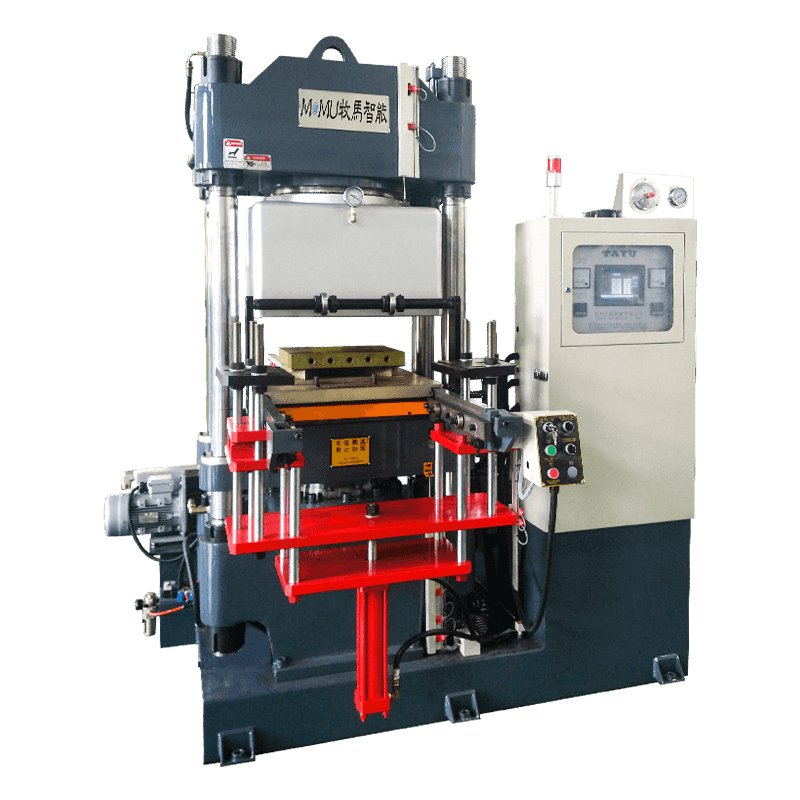

Vacuümrubbervulkaniseermachines kunnen strategisch worden geplaatst langs transportbanden binnen geautomatiseerde productielijnen. Deze opstelling zorgt voor een vlotte materiaalstroom, waarbij rubberen onderdelen of voorgevormde materialen voor verwerking naar de machine worden getransporteerd. Afgewerkte producten kunnen vervolgens naar de volgende productie- of verpakkingsfasen worden getransporteerd, waardoor de efficiëntie van de workflow wordt geoptimaliseerd.

Programmable Logic Controllers (PLC's) vormen de ruggengraat van geautomatiseerde productieomgevingen en orkestreren de werking van machines en processen. Vacuümrubbervulkaniseermachines kunnen worden uitgerust met PLC-gebaseerde besturingssystemen, waardoor naadloze communicatie en synchronisatie met andere apparatuur in de productielijn mogelijk is. Dit zorgt voor een efficiënte coördinatie en consistente prestaties.

Geavanceerde sensortechnologie speelt een cruciale rol in de geautomatiseerde productie, biedt realtime feedback en maakt nauwkeurige controle van processen mogelijk. Vacuümrubbervulkaniseermachines kunnen sensoren integreren om cruciale parameters zoals temperatuur, druk en uithardingstijd te bewaken. Deze gegevens worden doorgegeven aan het besturingssysteem, wat een optimale procescontrole en kwaliteitsborging mogelijk maakt.

Vacuümrubbervulkaniseermachines kunnen gebruikmaken van interfaces voor gegevensuitwisseling, zoals Ethernet of industriële veldbusprotocollen, om te communiceren met andere apparatuur en centrale besturingssystemen binnen de geautomatiseerde productielijn. Deze naadloze connectiviteit maakt gecentraliseerd beheer, monitoring op afstand en datagestuurde besluitvorming mogelijk, waardoor de algehele operationele efficiëntie wordt verbeterd.

Fabrikanten hebben de flexibiliteit om vacuümrubbervulkaniseermachines aan te passen aan diverse workflows en productiesequenties binnen geautomatiseerde lijnen. Dit aanpassingsvermogen zorgt voor een optimale integratie en afstemming op de unieke vereisten van het productieproces, waardoor de productiviteit en het gebruik van hulpbronnen worden gemaximaliseerd.

Geautomatiseerde productielijnen omvatten vaak robuuste kwaliteitscontrolemaatregelen om de productintegriteit en naleving van normen te handhaven. Vacuümrubber vulkaniseermachines kunnen kwaliteitsinspectiesystemen integreren, zoals vision-inspectie of inline testapparatuur. Dit maakt realtime detectie van defecten en kwaliteitsborging tijdens het vulkanisatieproces mogelijk, waardoor herbewerking tot een minimum wordt beperkt en een consistente productkwaliteit wordt gegarandeerd.